ニュース

ラティス・テクノロジーから発信する情報

お知らせ

SPECIAL 対談|エリジオン × ラティス・テクノロジー(3)

2021年11月30日

2021年

11月

3D データで繋ぐ~ (3) 製造業の未来を変える 3D 技術

今回は、(1) CAD 系の 3D フォーマットの標準化動向、(2) 3D 図面を実現するためのセマンティック PMI の最新動向、(3) 製造業の未来を変える 3D の未解決問題 の 3つのテーマで、株式会社エリジオン 取締役 CTO 相馬 淳人 様にラティス・テクノロジー株式会社 代表取締役社長 鳥谷 浩志 (プロフィール)がオンラインでお話しをうかがいました。

※本対談は3回に分けてお届けいたします。

鳥谷:

これからは製造業の未来を変える 3D 技術についてお話を伺います。

*前回対談|3D を DX に活かす (2) セマンティック PMI 実現への道しるべ

相馬さんは長年 CTO を務め、積極的に海外で情報収集されていますね。CTO としてどのようなことを意識されてますか?

相馬:技術者目線で、テクノロジーの潮流を掴んで自社のビジネスや日本の業界にフィードバックすることを主眼において活動しています。海外のキーマンと年1回でも顔を合わせることで、情報の根底にある考え方、コンテクストを共有しようとしています。いったん、関係が構築できれば Web 会議でも、そういった考え方やコンテクストは共有できるようになります。

鳥谷:

どのようなきっかけで外に出るようになったのでしょうか?

鳥谷:

前回の対談 (3D を DX に活かす (2) セマンティック PMI 実現への道しるべ) では、図面の持つ PMI 情報について、ヒューマンビジブルとマシンリーダブルの話をしました。ヒューマンビジブルでは、3D で直感的に理解ができるので、三面図を理解するといった職人芸も必要なくなる、一方、マシンリーダブルではソフトとハードが自動連動しデータ処理という単純作業から人を解放します。これはデータ活用という視点ではどう考えていけばよいでしょうか?

相馬:

デジタルデータの世界をより発展させるには、インターオペラビリティ、つまり、相互互換性が大切です。我々のビジネスはまさしくこの領域で、何かと何かを繋げるということを生業にしています。

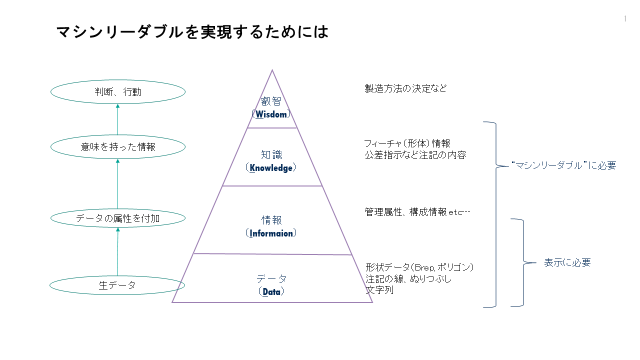

データ活用を議論する際に良く使われる DIKW ピラミッド というコンセプトがあります。こちらの図は、ピラミッドのそれぞれの層に 3D データの要素を当てはめてみたものです。

裾野にある、数学的な形状表現を代表とする “データ (Data)” に、属性を付加することで “情報 (Information)” になります。ヒューマンリーダブルであるためには、ここまでで十分です。そこにフィーチャ情報や、公差指示といった意味持った情報を付加することで “知識 (Knowledge)” となります。こうなると様々なソフトウェアが自分の処理のために必要とするマシンリーダブルに要素となります。その上に来るのが判断に必要な “叡智 (Wisdom)” です。

鳥谷:

ただの数値群の Data を構造化したのが Information、3D 形状としての意味付けをしたのが Knowledge ということですね。最上段の Wisdom は AI の領域になるのでしょうか?

相馬:

それは意見がわかれるところです。以前、金型の専門家が、金型の型割は、部分形状を見ると反射的に判断できるケースがかなり多いので、AI 化できないか、と話されていました。これは自然な要望だと思います。一方で、設計者自身の知見や創造性を、AI に頼らず発揮することが適切な領域も必ず残るのではないでしょうか。

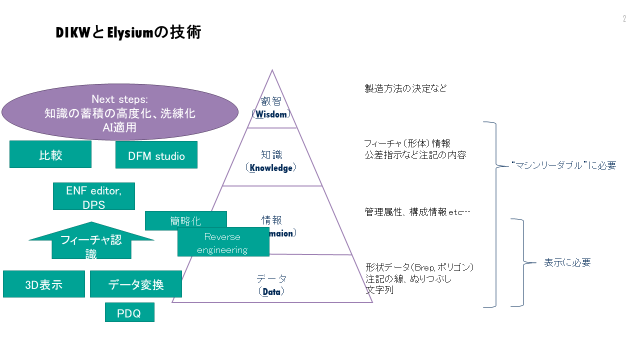

先ほどの DIKW ピラミッドに、エリジオンの技術をマッピングしたのが、こちらの図です。

これまでのエリジオンのビジネスを振り返ると、十数年かけて、裾野から徐々に階層を上がってきているというのが実感です。

当初は、裾野の形状データにおいてデータ互換性が取れなかったので、データ品質を上げましょう (PDQ) という技術にまず取り組みました。次に形状簡略化や Reverse engineering (以下、リバースエンジニアリング) にも取り組みましたが、これらの開発はともに数学的な形状 “データ” に意味を与えて “情報” とする取り組みだったと考えています。

鳥谷:

15年遅れて創業したラティスもエリジオンさんの力も借りながら、階層を上がってきました。軽量 XVL に注記や管理属性、構成情報を取り込み Information 化、今はセマンティック PMI に取り組み Knowledge 領域にまで入り始めているというところです。

さて、今言われたリバースエンジニアリングとは現物を点群計測し 3D モデルにするということでしょうか?

相馬:

より正確には点群をポリゴン化し、そこから CAD モデルを作成します。そのモデル品質を左右するのがフィーチャ認識です。

ポリゴン (三角形群) から重要な特徴線を算出し、平面、穴、大きな自由曲面、それらをつなぐ R 面などに領域分けするのですが、ここでは形状の特徴 (フィーチャ) を認識することが非常に重要です。

クレイモデルから設計初期段階の参照するための CAD データを作成したり、現物からベンチマーク用の解析データを作成する作業はかなり自動化することができました。

鳥谷:

図の簡略化は何を意味するのですか?

相馬:

これも CAE 用なのですが、フィレットや穴や溝、ロゴなどを無くし、設計 CAE のシミュレーション時間を数分の一にできます。この用途でも、CAD 形状から形状特徴 (フィーチャ) を認識する精度がキーとなりました。

鳥谷:

この領域は技術的にはかなり成熟してきましたね。図2 の ENF editor は CAD モデルの何を編集する位置づけでしょう?

相馬:

変換の際に、形状以外の多様な属性情報を伝えたいという要望に応えるものです。製造に必要な様々な属性情報は、業界ごと、会社ごと、部門ごとに様々な形で表現されています。

ENF editor は CAD データに含まれるこれらの情報を、柔軟にマッピングし、変換先ですぐに使えるデータを自動作成するツールです。同じ括りの中にある DPS は、CAD だけではなく、様々なデータ源からデータを取得し、3D を中心とした PDF データを作るツールです。

図2 の一番上にある、“Next steps” の輪の中に知識の蓄積の高度化、洗練化とありますが、これは鳥谷さんの近著 『製造業の DX を 3D で実現する (幻冬舎)』 からインスピレーションを受けたところになります。

技術分野をまたいで知識を集積し関連性を記述しておくことは、今後 DX を推進する上でますます重要になるだろうと考えています。

鳥谷:

それは光栄です。具体的なイメージを教えていただけますか?

相馬:

自動車にしても電気製品にしても、製品開発においては、3D CAD で表現されるメカ形状に加えて、電気回路、制御の情報など様々なデジタルデータが必要となります。また、技術的なデータに加えて、BOM や ERP などにもそれぞれ関連するデータが保存されます。

これらの情報を相互に関連付けることは、”digital thread” というキーワードで現在欧米でも関心を集めています。例えばあるデータの変更の影響度合いが技術ドメインを超えて即座に判定できればメリットは非常に大きいのではないでしょうか。

鳥谷:

エレメカ連携検証や制御ソフトのシミュレーションに利用できるようになりますね。XVL ソリューションでもカバーしている領域です。上位レベルでデータの持ち方が標準化されるとありがたいですね。

ところで、エリジオンさんには形状認識技術を活用して製品化した DFMStudio というソフトがありますね。これはどういうものでしょうか?

相馬:

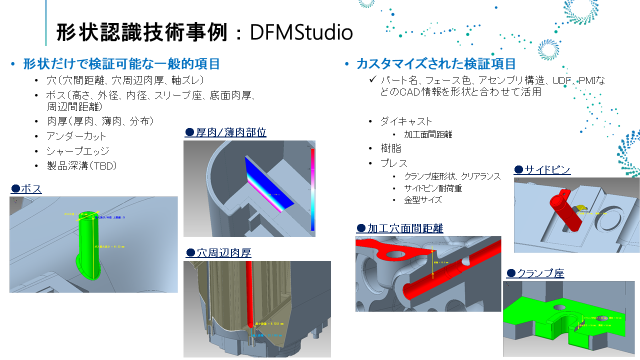

DFMStudio は、主に製造上の要件に照らし合わせて、こういう設計では製造コストが大きくなります。自社の設計ルールから外れていますという形状を設計段階で検証するツールです。

図面の時代は、検図時に経験値の高い方が見て、ぱっと助言していました。3D である利点を活かせば、それをソフトで実現できるようになるのです。

ソフト内部では、先程もお話した、穴やボス、肉厚などといったフィーチャの認識が基盤となっています。認識された個々のフィーチャ情報やフィーチャ間の関係から、穴の径が小さすぎる、リブが強度不足である、肉厚が足りない、本来同一軸上にあるべき軸がずれているなど、様々な判定が可能となります。

それに加えて、加工方法や材質など形状以外の条件も加味した検証項目が図の右側で、例えば加工穴面間距離が代表的な事例となります。穴間の距離に関する要件が機械加工の場合と鋳抜きの場合で異なる場合があるのですが、加工方法をデータで表現するためには、色やレイヤなど様々な手段がとられます。

DFMStudio では、属性情報の多様な表現手段に柔軟に対応できるカスタマイズ技術を開発することで、より詳細な検証が可能となっています。

鳥谷:

どういった場面での利用を想定されているのでしょうか?

相馬:

製品設計側で CAD モデルをチェックして、製造コストの高いものを作らないようにするという場面が一つ。一方で、製造側がデータを受け取った際に、製造の観点で形状に問題がないかチェックする使われ方も重要です。

検査結果は 3D 表示可能で、直感的に理解しやすいエビデンスとして共有することが可能なため、データの出し手と、受け手のコミュニケーション効率が向上すると評価していただいています。

鳥谷:

設計側、製造側の双方で利用できる素晴らしいツールですね。

相馬:

ありがとうございます。とはいえ、正面図などは、このツールで結果を出すより、経験ある人が図面を見て、ここが変と指摘する方が早い場合もあり、もっともっと 3D ならではのメリットを追求していなかなければならないと思っています。

鳥谷:

ラティスとも関係の深い InfiPoints はいかがでしょうか。

相馬:

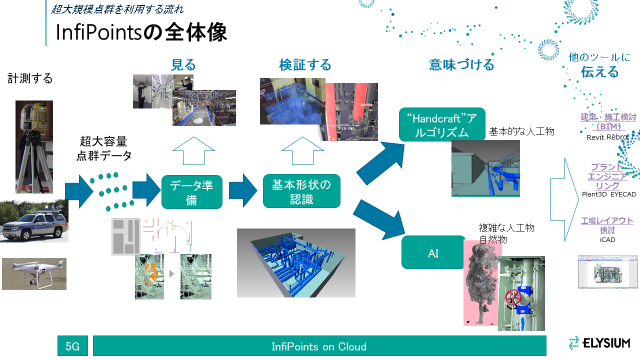

こちらが現在の InfiPoints の全体像になります。

まずはレーザースキャナー、ドローン等で超大容量の点群データを取得します。位置合わせやノイズ処理といったデータ準備を行うことで現場にいない人でも 3次元的に “見る” ことができるようになります。

次に点群から平面、円柱などの基本形状を認識します。そうすると配管と配管の中心軸の距離を計算したり、干渉チェックしたりといった “検証する” ことが可能になります。

この次に来るのが “意味づける” で、ここで二つに分岐します。一つが工場のパイプ形状、配管や設備など平面で構成される基本的な人工物を、我々が実装したアルゴリズムで認識し意味づけるケースです。

もう一つは、次バージョンで実現する予定なのですが、複雑な人工物や自然物の AI 認識です。これで建築、プラント、設備などの専用 CAD にデータを変換し “伝える” ことが可能になります。

鳥谷:

一連の流れがよくわかりました。最近は点群をクラウドに取り込んでいるそうですね。

相馬:

はい、データサイズが数百 GB 以上となることが珍しくない点群データは、全ての利用者の手元の PC に置かれるのではなく、まずクラウド上に配置して共有し、必要最低限のデータのみ手元にダウンロードすることが自然でしょう。現在、そのために必要な基本的な機能を開発しています。

鳥谷:

実ユーザではどういった使い方をされるのでしょうか?

相馬:

工場のメンテナンスをする方が、各工場の様子を見ています。

また面白いユースケースとしては、首都高速全線の点群データをサーバ上に用意しておき、補修作業時には足場の組み方などを事前に 3D でシミュレーションしていると聞いています。以前は、現地で計測しながら、どのように足場を組むかを検討されていたそうで大幅な工数の削減につながったそうです。

鳥谷:

3D スキャナーが一般的になってきて、現物をそのままデータ化し検証するという手法がいよいよ普及し始めてきましたね。

相馬:

最近のバージョンでは、点群から作った CAD データに現物のテクスチャーを自動的に付ける機能を開発しました。このデータは BIM 系の CAD に加えて CG など、多様な用途で活用されるのではないかと期待しています。

鳥谷:

現物が簡単に 3D モデル化されるとなると 3D 活用の場面で XVL の出番も増えそうですね。

相馬:

鳥谷さんの著書にもあったように、後工程での 3D データ活用を進めるには、点群データを意味のある単位にばらして、それに対して、これは何ですという意味づけをすることが重要で、InfiPoints でも中期的な課題として真剣に取り組んでいます。他のツールにデータを伝える際、その価値が何十倍にもなるからです。

鳥谷:

点群に構造を定義することで、現物を Information 化し、さらには Knowledge 化する技術は、ラティスも取り組んでいる分野です。さて、お客様で最も成功している点群活用はどういうものでしょうか?

相馬:

設備メーカーにおいて、配管やダクトの点群データを CAD モデル化し、設備系の CAD に繋げるという活用が一番の成功事例です。導入効果も非常に大きく、作業工数が半分以下になりました。今一番自信をもってソリューションを展開できている領域です。

鳥谷:

エリジオンさんが実装したアルゴリズムによって半自動モデリングする手法ですね。今後、点群ソリューションはどのように進化していくのでしょう?

相馬:

今後も様々な可能性がある分野だととらえていますが、計測した点群データの価値は、意味づけした上で様々なツールに伝えることで何十倍、何百倍にも拡大することが可能だと考えています。

軽量化技術をコアに、多様なアプリケーションを実現しているラティスさんとのコラボレーションの可能性は今後も大きいだろうと思います。

鳥谷:

ありがとうございます!

ところで、エリジオンさんの製品アーキテクチャが大きく変わると聞きました。どう変わるのでしょうか?

相馬:

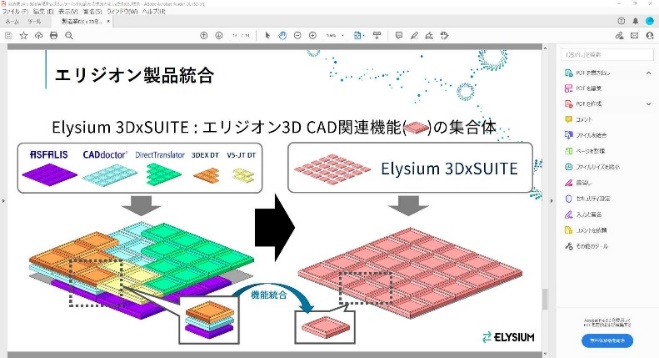

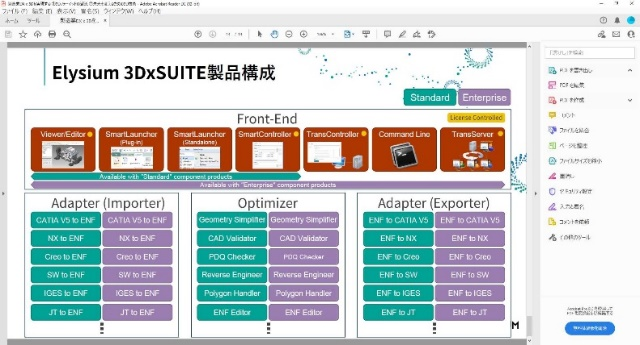

これまでは ASFALIS や CADdoctor といったブランドで製品を展開してきましたが、リブランディングして、Elysium 3DxSUITE として発表しました。

様々な経緯で開発してきた道具を整理し、フロントエンドのインターフェースと変換、簡略化、PDQ 検証などのツールをより自由に組み合わせることが可能な製品構成となりました。

フロントエンドとしては、ビューワ付きのもの、バッチで実施するもの、Windows のコンテクストメニューやサーバから起動するものを用意しています。

鳥谷:

お客様が必要とする機能を自由に組み合わせて提供できるというわけですね。それはメリットの多いリブランディングですね。最後にラティスに期待するところをお伺いできますか。

相馬:

気づいてみると、お互い、日本において CAD 関係のソフトウェアを自社開発することができる、数少ない会社となってきたと感じています。

先の DIKW ピラミッドの観点で、よりリッチな情報を含む 3D データを広く効率的に流通させ、活用する需要は、今後高くなると想像していますが、そのために御社の XVL 軽量化技術や様々な技術ドメインのアプリケーションは大きな役割が期待されていると思います。

エリジオンとしては CAD データや測定データを XVL の世界に最適な形でつなげる役割を今後も果たして行き、互いに補完しながら日本の製造業のためにシナジーを生み出していきたいと考えています。

鳥谷:

是非ともよろしくお願いします。対談のために長時間お付き合いただき有難うございました。

END

・XVL はラティス・テクノロジー株式会社の登録商標です。

・その他記載されている会社名および製品名は各社の登録商標または商標です。

・文中に掲載されている画像はすべて株式会社エリジオンから提供されたものです。

最新の XVL 関連情報をお届けする XVL メルマガを配信しています!

その他の SPECIAL 対談記事こちらから

3D データで繋ぐ~ (3) 製造業の未来を変える 3D 技術