ニュース

ラティス・テクノロジーから発信する情報

お知らせ

製造業の DX に 3D で貢献する|13.宇宙開発に製造業 DX のルーツを見る

2021年1月14日

13.宇宙開発に製造業 DX のルーツを見る

ラティス・テクノロジー株式会社 代表取締役社長 鳥谷 浩志

年初から首都圏への緊急事態宣言の発出、それに続き、対象地域の拡大と、新型コロナの問題では見通せない状況が続きます。そんな中、希望の持てる話題として、宇宙開発には明るいニュースがありました。2020年12月初旬には日本の 「はやぶさ2」 が小惑星 「りゅうぐう」 から帰還、内部のサンプルを持ち帰るという快挙を成し遂げました。その 1ヶ月ほど前には、米国の民間宇宙船のクルードラゴンが国際宇宙ステーションとのドッキングに成功しています。

膨大なコストのかかる宇宙開発を民間に委託するという NASA のパラダイムシフトも驚きですが、イーロン・マスク率いるスペースX の初の商業有人宇宙船クルードラゴンの打ち上げ成功にも拍手喝采です。宇宙飛行士の野口聡一さんの半年の宇宙滞在での成果も楽しみです。

NASA で生まれた V 字モデルの考え方と

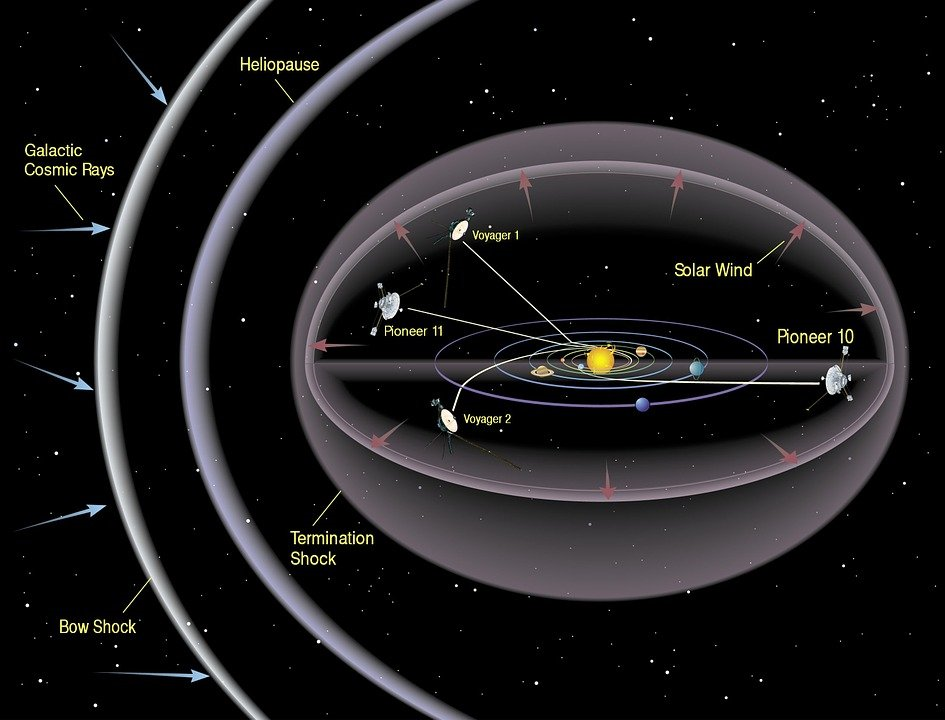

NASA といえば、1977年に打ち上げられた 「ボイジャー1号」 は 1979年に木星を通過、2012年には太陽風の影響を受ける太陽圏を脱出し、2020年には太陽から 220億キロをはるか超えて飛び続けているといいます。この四十数年前に打ち上げられた宇宙船は地球から最も遠くに達した人工物となり、しかも、2017年には 37年ぶりに噴射エンジンを作動させ、軌道修正したといいます。宇宙船の信頼性の高さには驚愕します。

そして、この NASA の超高品質を支えた要因の一つが 「V 字モデル」 による開発でした。いったん地球を飛び立つと人手による修理は不可能ですから、二重三重に機能を持たせることで故障の可能性を極力排除したといいます。

ソフトウェア開発における V 字モデル開発

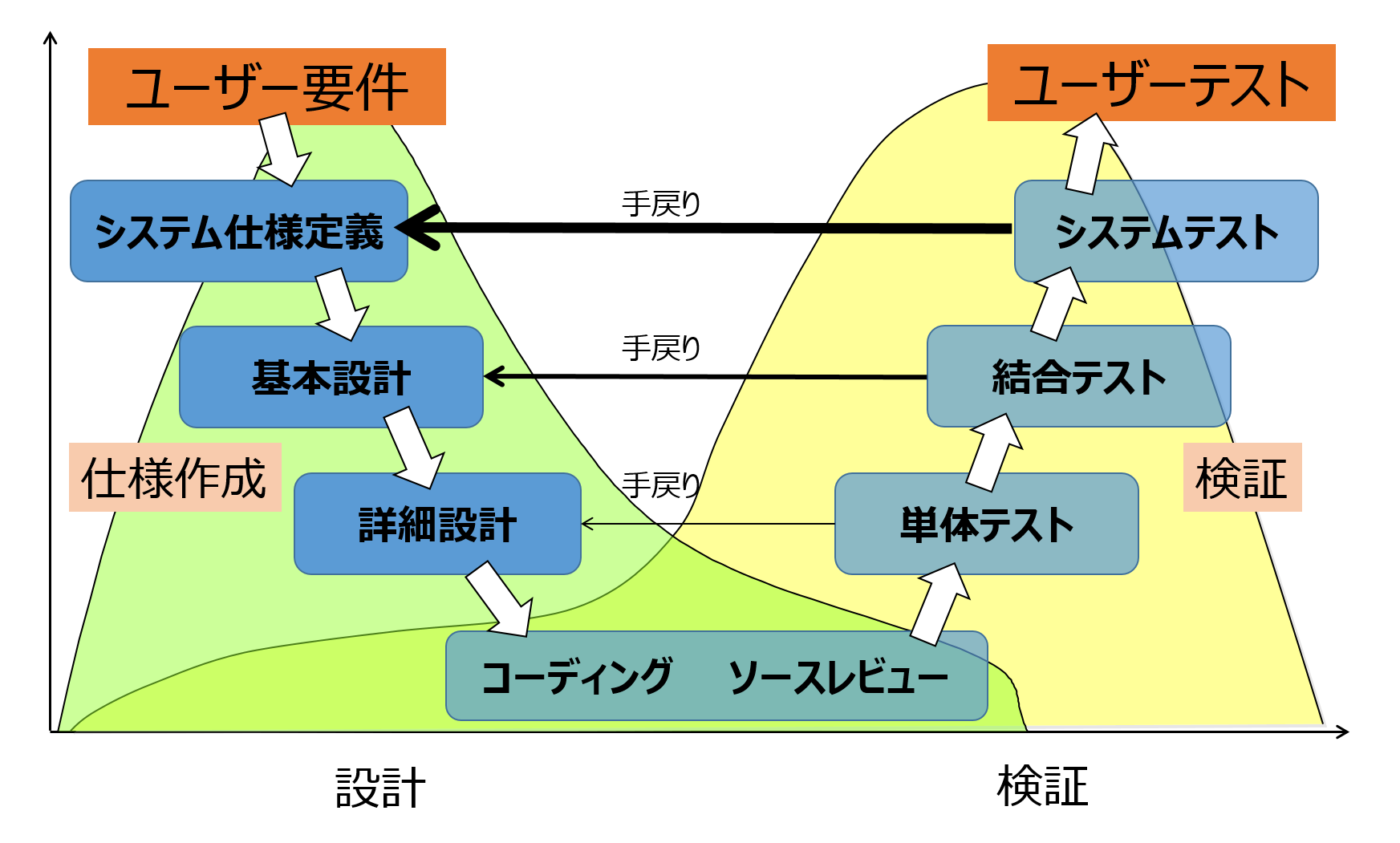

その昔、私がソフトウェア開発者だった頃、V 字モデルによる開発を学びましたが、それは非常に分かりやすい考え方でした。ソフトウェア開発においては、ユーザー要件からシステム仕様を定義した後、自分の担当モジュールの設計をします。

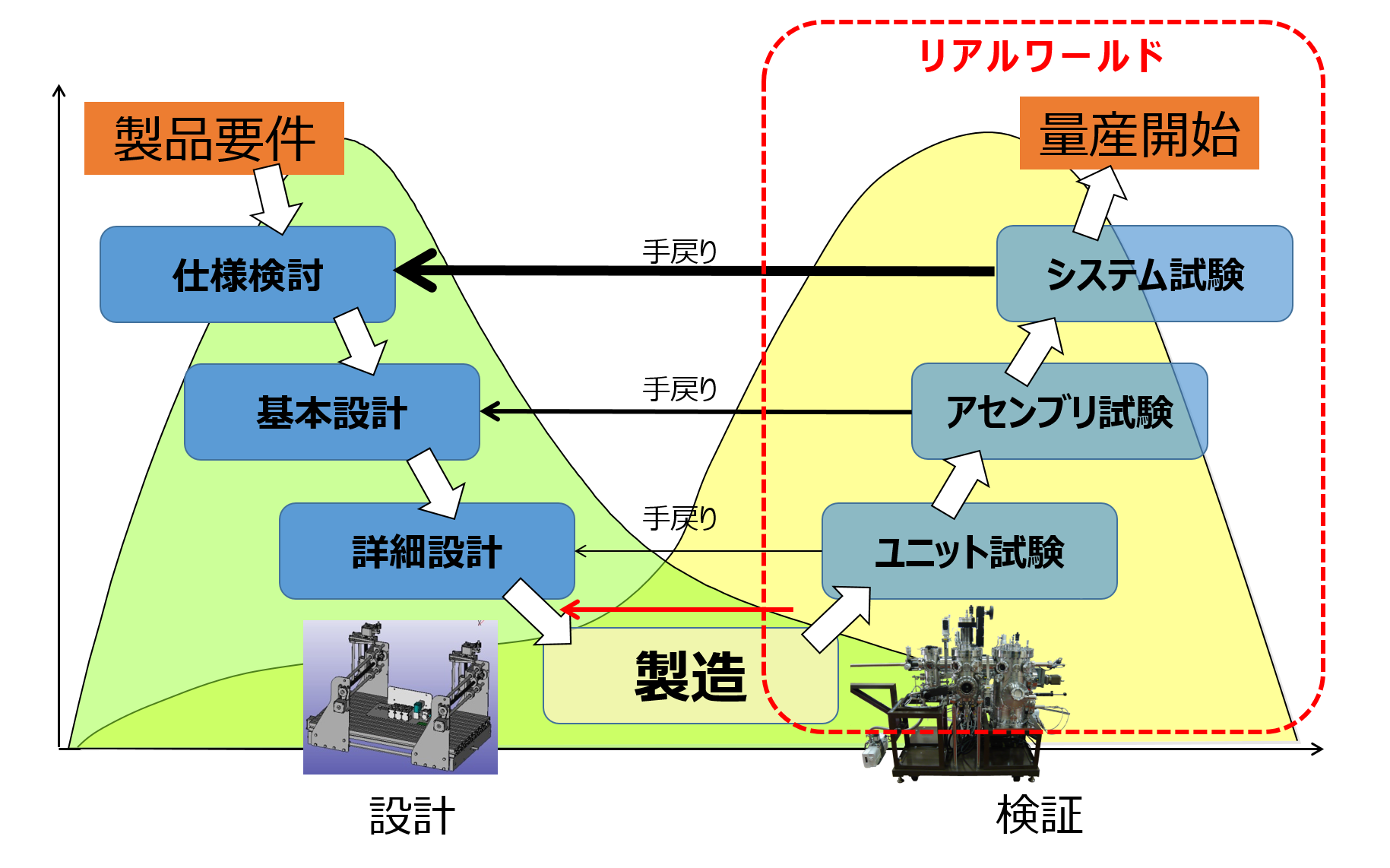

下図の左側のように仕様からシステムの基本設計、詳細設計と進み、仕様が詳細化されていきます。この仕様に従って、コーディングし、次にソースコードのレビューをします。ここで出た課題を修正して、自分の担当するモジュールの単体テストに入ります。今度は右側のように、単体テストから結合テスト、システムテストへと進んでいきます。単体テストで十分バグを出し切っておかないと、他のプログラムと結合したテストで不具合が出ると、問題が複雑化し、バグの発見に大きな手間がかかります。これは、実際にソフトウェア開発したことのある人であれば、誰もが感じるところでしょう。

結合テストが終わって、ようやくシステムテストになりますが、ここでは、システム全体の挙動をチェックするとともに、例外的な処理をテストしたり、システムのメモリー限界時の挙動を見たりします。多数モジュール間での複雑なやりとりの結果起こるバグは、発見そのものが難しく、発見された場合、問題の真因の特定が非常に難しくなります。また、システムが止まるといった致命的な問題を起こすこともあります。前段階での品質の造り込みがいかに重要かが分かります。

最終的にはユーザーテストです。ここでは、ユーザーのシナリオ通りにソフトウェアが動くかを検証します。最悪なのはユーザーが使ってみたら、想定していた機能と違っていたというものです。この場合は機能の作り直しになり、開発コストは増大、納期は遅延します。

とにかく、問題が後の段階で出るほど、手戻りが大きくなるのです。だからこそ、①上図の左側の仕様作成段階で、でき上がった仕様をレビューし品質を造り込み、②右側の検証段階では、下から順にしっかりテストして、品質を確認していく必要があります。

V 字モデルをハードウェア開発に適用する

当たり前のことですが、ソフトウェアの V 字モデルが分かりやすいのは、開発もテストもコンピュータ上で行われるからです。これを、ハードウェアに適用しようとすると、少し面倒になります。

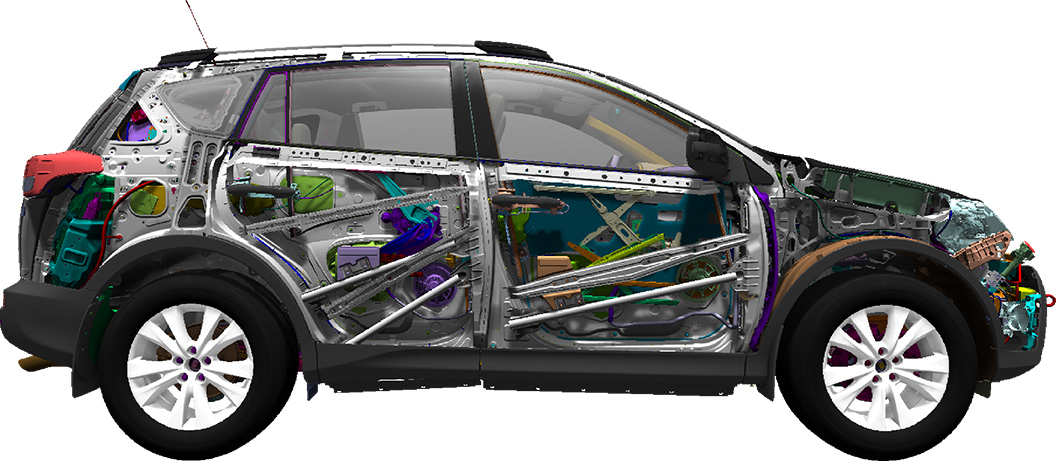

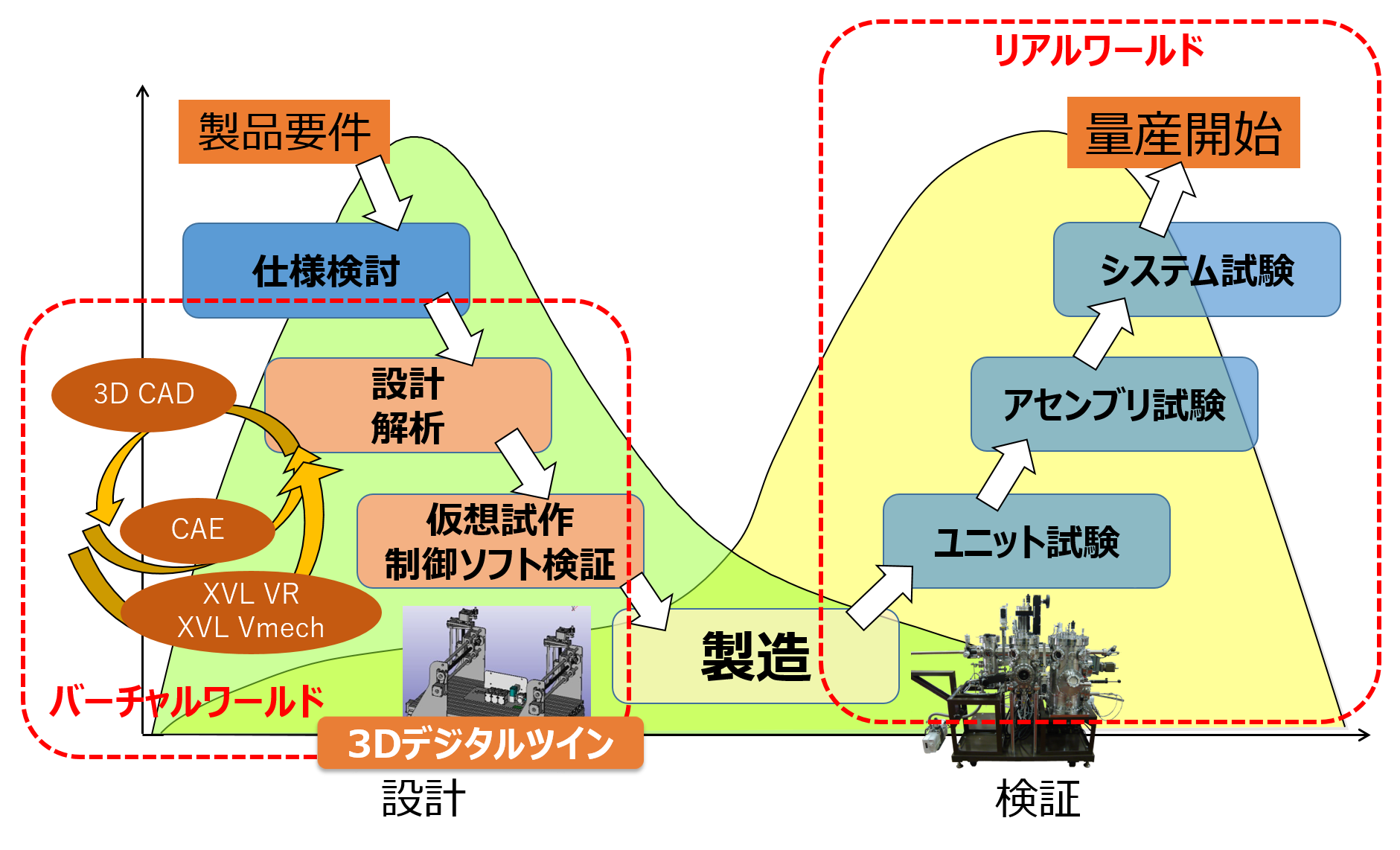

下図の最下部にあるようにソフトウェアでいうコーディングはモノの製造に置き換わり、現地現物による検証が始まるからです。製品の 3D モデルを CAD で設計していても、右側の世界はリアルワールドとなっていくのです。製造業の DX を進める上では、製造する前にいかに 3D モデルを使って、検証していくかが大事になります。

これが MBD(Model Based Design)の考え方です。

V 字モデルから生まれた MBD

MBD では、3D モデルを使って、それをバーチャルワールドで段階的に評価、検証しながら開発を進めます。こうして、実機検証での問題発生を最小現限にすることができます。実際、多くの製造業で 3D モデルを創り、それを CAE で解析して評価し、課題があればまたモデルを修正するようになりました。また、製造のしやすさをも 3D モデルで検証するようになり、さらに最近では VR で評価をするようになりました。

本コラムでは、このことを 「デジタル擦り合わせによって、3D デジタルツインを創り込む」 と説明してきました。

自動車産業では SILS/HILS へ

MBD で評価検証をしようと、V 字開発をいち早く取り入れたのが自動車メーカーでした。そして、それを加速したのが 100年に一度の大変革と言われる中で進む車の電動化です。

電動化はモデルベースの設計と相性が良いのです。電動化の進む自動車では、数百個もの ECU(電子制御ユニット)でエンジンなどを制御しています。以前は、これを実機で検証していましたが、やがて、エンジンなどの制御対象(プラントと呼びます)をシミュレーションできるようモデル化するようになりました。

ECU が実機で、プラント側がシミュレーションモデルとなります。これを HILS(Hardware in the loop Simulation)と呼びます。さらに、ECU 上の制御ソフトまで PC 上のシミュレータで動作させて、プラントモデルを制御するようになりました。これを SILS(Software in the loop Simulation)と呼びます。

評価・検証・修正のループの中にソフトウェアや実機も組み込んで検証しようという考えが生まれたのです。こうして、SILS ⇒ HILS ⇒ 実機検証と段階的に進めることで、実機検証での手戻りを最小化しようとしてきたのが MBD だと言えるでしょう。

装置産業向けに HILS を実現した XVL Vmech

このような技術の潮流の中で開発してきたのが、前回の コラム.12 で紹介した製造装置の挙動を再現するソリューションである XVL Vmech Simulator(以下、XVL Vmech)でした。PLC という制御用コンピュータ(実機)の上で動く制御ソフトが 3D デジタルツインである XVL を駆動させ、制御ソフトの動きを 3D モデル上で確認、検証できるものでした。

PLC というハードをシミュレーションの中に組み込むという意味では HILS です。また、PLC メーカー各社からは PLC のシミュレータが提供されており、それと XVL Vmech を接続すれば、SILS ということになります。実機検証の手戻りを最小化するよう XVL Vmech は進化してきたのです。

最近、日本製鋼所の方々が書かれた技術論文を読む機会がありました。フィルムの延伸装置の開発に XVL Vmech を適用した経緯と結果が書かれています。これを読むと、V 字開発、MBD、HILS という文脈の中で、XVL Vmech を利用していることが分かります。

機構の動作軸の設定や仮想のモーターやセンサーを組み込むことで、CAD の 3D データが動く 3D デジタルツインに変わっていきます。5ヶ月にも及ぶ実機待ち時間の間に 3D デジタルツインを利用して制御ソフトウェアの動作検証を進め、その結果として、検証期間を短縮し、実機ではできないような大胆な検証をすることで品質を向上させることに成功したということです。

詳細は是非、本論文を参照ください。

NASA を起点とする V 字モデルの考え方が、いよいよ身近なものになってきました。

「はやぶさ2」 のミッション成功の先に製造業 DX の未来を描く

探査機 「はやぶさ2」 が、人口クレータの作成や誤差 60cm で着陸成功など 「7 つの世界一」 を達成したのは日本人として誇らしいことです。その開発と製造には、200~300社が参画し、高いレベルでの技術の組み合わせで、これを実現したのです。

小惑星 「りゅうぐう」 から持ち帰った玉手箱には、太陽系の成り立ちや生命の起源を解き明かすカギとなる黒い砂がどっさり入っていたといいます。小惑星内部の砂礫から何が紐解かれていくのかワクワクします。

一方、「はやぶさ2」 そのものは、2031年の次のミッションに向かってさらに 10年以上の観測飛行を継続するとのこと。NASA に負けない日本の JAXA のものづくり技術にも乾杯です。2021年はアフターコロナの幕開けとなり、3D ✕ DX で日本の製造業が飛躍していくことを願っています。

今回のお話はここまで。次回のコラムをお楽しみに。

・XVL はラティス・テクノロジー株式会社の登録商標です。

・その他記載されている会社名および製品名は各社の登録商標または商標です。

(関連 XVL 情報)

・XVL Vmech Simulator:紹介ページ(サイト内ページにリンクします)

< 前の記事

12.動く 3D デジタルツインを DX に活かす

次の記事 >

14.現地現物を DX に活かす(1)

著者プロフィール

鳥谷 浩志(とりや ひろし)

ラティス・テクノロジー株式会社 代表取締役社長/理学博士。株式会社リコーで 3D の研究、事業化に携わった後、1998年にラティス・テクノロジーの代表取締役に就任。超軽量 3D 技術の 「XVL」 の開発指揮後、製造業のデジタルトランスフォーメーション(DX)を 3D で実現することに奔走する。XVL は東京都ベンチャー大賞優秀賞、日経優秀製品サービス賞など、受賞多数。内閣府研究開発型ベンチャープロジェクトチーム委員、経済産業省産業構造審議会新成長政策部会、東京都中小企業振興対策審議会委員などを歴任。著書に 「製造業の 3D テクノロジー活用戦略」 「3次元ものづくり革新」 「3D デジタル現場力」 「3D デジタルドキュメント革新」 などがある。

最新の XVL 関連情報を知りたい方へ