ニュース

ラティス・テクノロジーから発信する情報

お知らせ

製造業の DX に 3D で貢献する|15.現地現物を DX に活かす(2)

2021年4月14日

15.現地現物を DX に活かす(2)

ラティス・テクノロジー株式会社 代表取締役社長 鳥谷 浩志

日本でも、ようやく新型コロナ対策のワクチン接種が始まりました。いずれのワクチンも高い予防効果があり、パンデミック終息への期待も高まります。これまでは、十年近くかかっていたワクチン開発が、1年足らずでできたのは、最新技術と膨大な資金投入によるものでしょう。その中でもメッセンジャー RNA を利用した新しいワクチンの開発手法が寄与したといいます。これはウイルスの遺伝情報をヒトに投与し、免疫を誘導する方法、いわば、ヒトの体内でワクチンを培養するという手法です。この大胆な発想が成功に導いたのです。

前回は、現地現物を DX に利用できないかという発想から、点群モデルを利用した 3D デジタルツインの活用について紹介しました。今回は、それをもう少し深堀してみましょう。

工場運営に 3D デジタルツインを活かす

前回と同様、大豊精機株式会社(以下、大豊精機)の事例より、現地現物の 3D デジタルツイン化の威力を見ていきましょう。まず、紹介したいのが、大規模工場を 3D スキャンしてデジタルツイン化したビデオです。工場入り口にトラックで運ばれてきた大型の設備を、いかに工場に運び入れていくのかを 3D でシミュレーションしています。大規模設備を所定の位置にリフトで運び、それを吊り上げて設置しています。

このビデオでは新規設備やトラック、リフトなどは CAD モデルを利用し、工場内の既存設備は点群モデルで表現しています。搬入経路に不安があれば、その部分だけ詳細に干渉をチェックすることも可能です。ここまで事前にデジタル検証しておくことで、安全性の高い工事計画を立てることができるのです。

博物館の展示方法の一つにジオラマという手法があります。展示物を立体的に表現することで、本物のように錯覚させる手法です。これを工場運営に応用すれば、工場の点群モデルをジオラマのように活用できます。マーカーに対応づけることで、工場設備の全景を 3D ジオラマで表示して、事前検討に利用するのです。こちらもビデオをご覧ください。

マーカーの貼られた箱を回すことで、手の中で設備の全景を上から俯瞰して見ることができます。もちろん、XVL VR を使って、点群モデルの中に入り込み、実物大の設備を見て回ることもできます。これは、同社の岐阜県瑞浪市の拠点で体験できるとのことなので、ご興味ある方は、大豊精機(http://www.tsk.taihonet.co.jp/)にお問い合わせください。

尚、最新の XVL VR ではワイヤレスのヘッドマウントディスプレイにも対応しており、XVL VR 体験時の移動の自由度も上がってくるでしょう(ラティスプレス)。こういうリアルな体験をするためにも、一刻も早いワクチン接種が望まれます。

3D デジタルツインをリモートワークで活用する

2020年4月、初めての緊急事態宣言時に、大豊精機ではこの現地現物融合の 3D デジタルツインをリモートワークで適用できるか検討したといいます。同社の工場設備を 3D デジタルツイン化したものを遠隔地で共有し対話しながら、離れた場所にいる二人が現地現物を目の前にしているかのようにコミュニケーションをとることができました。3D デジタルツインがあれば、現場に行くことなく作業することの可能性を確認できました。製造現場の感染症リスクを最小化しながら、ものづくりの段取りを進めるヒントがここにあります。実際にその様子を撮ったビデオがあるので、是非、ご覧ください。

3D デジタルツインを “つなぐ”

工場全体は 3D スキャンして、点群モデル化しておくことでデジタルを利用した改革が進められそうです。扱いに困るのが、メカ部品とは性質の異なるケーブルやハーネスです。これらは 3D の形状よりも、どこから電気を供給するのか、どういうルートで機械を制御するのかといった接続情報が重要になります。しかし、工場内の機器配置とケーブルなどの接続情報を現場の人に聞いてみると、ほとんどの場合、現物で確認しているのが実態です。一方、マネージメント層は、施工図面や保全部門で管理していると信じており、少しギャップを感じます。いわゆるスマートファクトリの実現を目指すのであれば、こういった接続情報を含めたデジタル化を目指すべきでしょう。

そこで活用できるのが、本コラム.08 でも紹介した株式会社図研と共同開発した XVL Studio WR です。図研の提供する E3.series はケーブル、ハーネスのための統合電機 CAD です。ケーブルの接続情報を統合することで、接続図、ケーブル製作図、盤レイアウト図などの複数図面を自動作成します。この接続情報は 3D 空間においては、どことどこをケーブルで “つなぐ” かという情報になります。これを入力とし、ケーブルやハーネスの3D形状を作成するのが、XVL Studio WR というツールです。

3D 空間上においてどこにケーブルを通し、どこで束ねるのか、あるいは、どこを通してはいけないのかを指定すれば、自動的に 3D のケーブルを作成します。超軽量 3D モデルである XVL を利用すれば、複雑なメカモデルの中にも軽快にケーブルを配策していくことが可能になるのです。

工場の 3D デジタルツインを創る

このケーブル配線のデジタル化を工場全体に適用したら、何か新しいチャレンジはできるでしょうか?

点群情報を参照しつつ、E3.series で接続情報をつくり、XVL Studio WR で 3D のケーブル形状を再現してしまえば、3D スキャンした現物からリバースエンジニアリングし、配線情報を含めた 3D デジタルツインができるでしょう。こうして、完成した工場全体の 3D デジタルツインができます。実際に工場の 3D デジタルツインを作成する様子をビデオで紹介しましょう。図研では、工場の 3D デジタルツインを Factory Digital Twin と呼び、新たなソリューションを提供しようとしています。

見えてきたスマートファクリの入り口

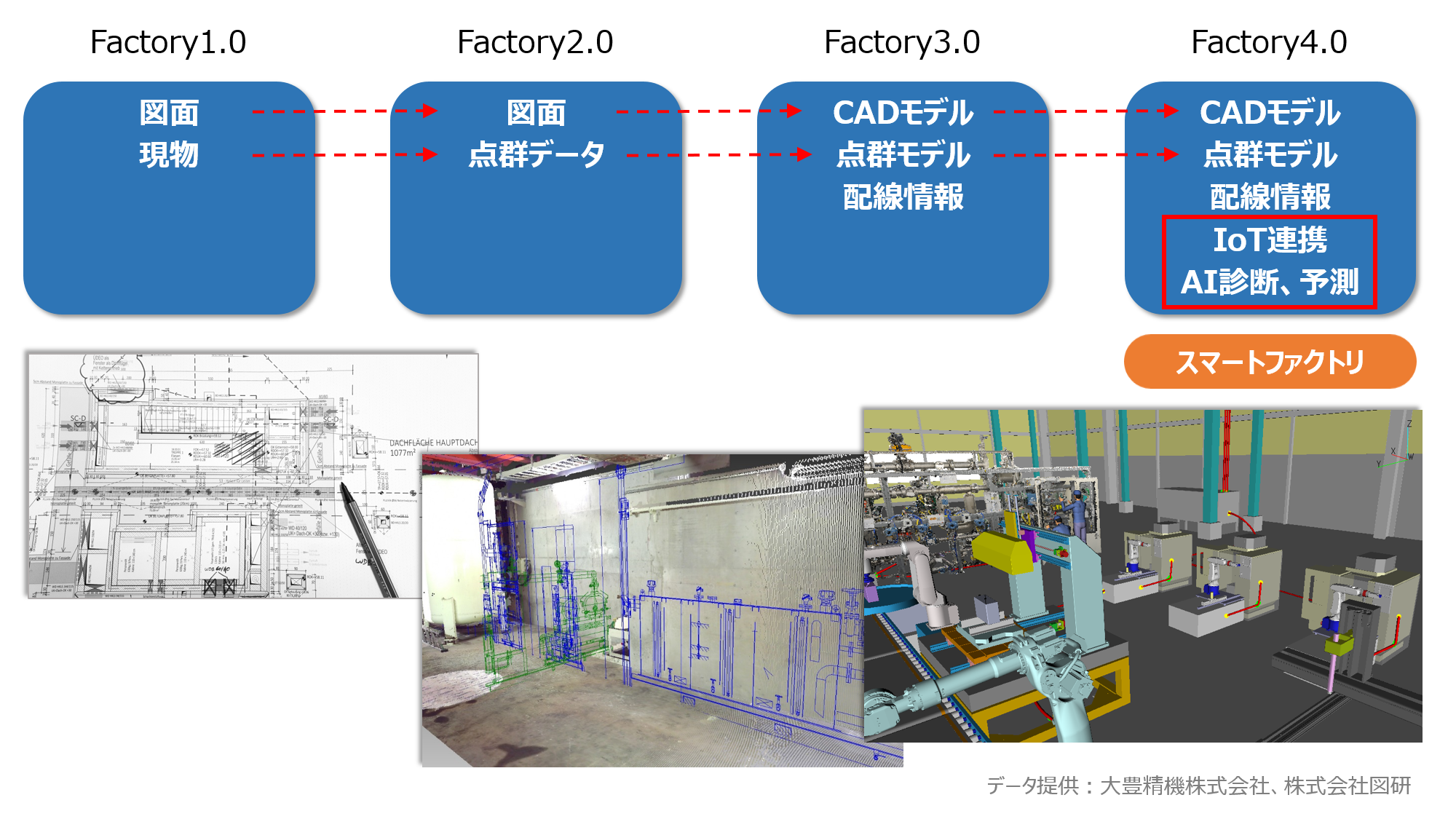

スマートファクトリの実現という観点から、工場のデジタル化の流れを整理してみましょう。Factory1.0 を現物と図面ベースの世界と呼べば、現物を点群データに置き換えた加えた世界は Factory2.0 と呼べるでしょう。点群を構造化し点群モデルとし、ケーブルなどの配線情報や CAD モデルも融合し、現物同等の世界をデジタルで構築するのが Factory3.0 です。ここまでくれば、3D デジタルツインを利用して、設備の搬入出のシミュレーションをして、工事計画を立てることが可能になります。先日も地震がありましたが、災害時の BCP(事業継続計画)にも有効でしょう。被災した工場を 3D デジタルツインに基づき再現することができるのです。これまで見過ごされてきた配線情報の重要性が増してくるでしょう。

3D 形状という物理的な情報に加え、配線情報を論理的に持つことで、スマートファクトリの実現に近付いてきます。次に目指すべき Factory4.0 では、工場の 3D デジタルツインに IoT 経由で得られる現物の情報を紐付けし、現物の振る舞いを遠隔地から見える化できることでしょう。また、現物由来のビッグデータを AI 解析することで、故障を予知し、止まらない工場を目指すための基盤ができます。これがまさにスマートファクトリの入り口となるのではないでしょうか。

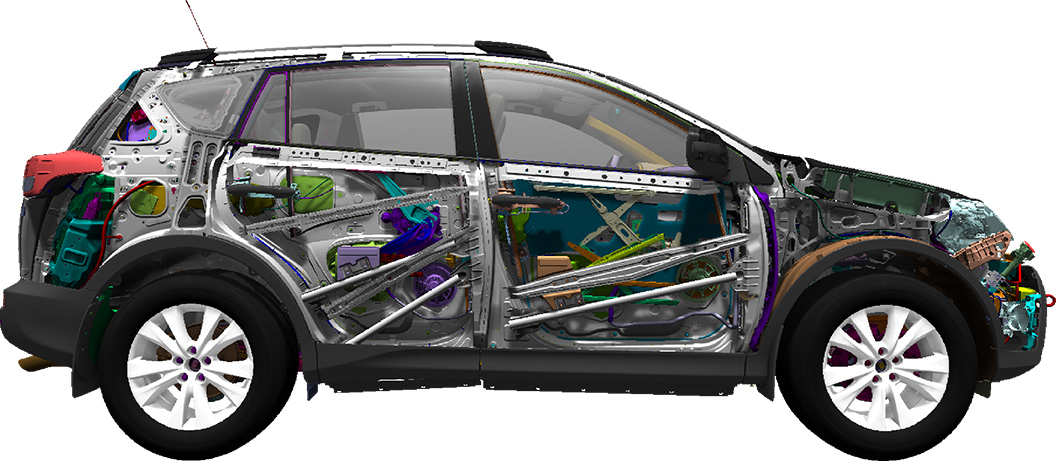

これまでの工場 IoT の活用事例を見ていると、設備の稼働状況を監視し、現場の作業効率の改善につなげようという取り組みがほとんどです。本来目指すべきは、現場をデジタルで分析した結果を設計の革新に生かすことです。つまり、不良を出さない製品、生産性の高い製品、自動生産可能な製品設計はどうあるべきかを、製品と工場の 3D デジタルツインから導き出すことでしょう。

エピデミック時代の製造業に貢献する

「パンデミック」 と似た言葉で 「エピデミック」 という言葉があります。パンデミックとは感染症の世界的な大流行、エピデミックとは限定された地域での短期的な流行をいいます。ワクチン接種が始まったとはいえ、富裕国が先行的に摂取を進めた結果、途上国では接種できない人がかなり取り残されるかもしれません。グローバルな人の交流でそれが日本にも再流行をもたらす可能性もあります。一億人規模のワクチン接種となると、相応の時間がかかり、その間にワクチンの効能がなくなることもあり得るでしょう。パンデミックが去っても、エピデミックは繰り返されそうです。そう考えると、現地現物のデジタル化は待ったなしです。

今回は、製造業の強みである現地現物を DX に活かすための最新 IT の可能性を紹介しました。継続するだろう With コロナ時代を見据え、ものづくりの DX 化のあるべき姿を皆様とともに議論していきたいと考えています。

To be continued・・・

・XVL はラティス・テクノロジー株式会社の登録商標です。

・その他記載されている会社名および製品名は各社の登録商標または商標です。

(関連 XVL 情報)

・XVL VR:紹介ページ(サイト内ページにリンクします)

・XVL Studio WR:紹介ページ(サイト内ページにリンクします)

< 前の記事

14.現地現物を DX に活かす(1)

著者プロフィール

鳥谷 浩志(とりや ひろし)

ラティス・テクノロジー株式会社 代表取締役社長/理学博士。株式会社リコーで 3D の研究、事業化に携わった後、1998年にラティス・テクノロジーの代表取締役に就任。超軽量 3D 技術の 「XVL」 の開発指揮後、製造業のデジタルトランスフォーメーション(DX)を 3D で実現することに奔走する。XVL は東京都ベンチャー大賞優秀賞、日経優秀製品サービス賞など、受賞多数。内閣府研究開発型ベンチャープロジェクトチーム委員、経済産業省産業構造審議会新成長政策部会、東京都中小企業振興対策審議会委員などを歴任。著書に 「製造業の 3D テクノロジー活用戦略」 「3次元ものづくり革新」 「3D デジタル現場力」 「3D デジタルドキュメント革新」 などがある。

最新の XVL 関連情報を知りたい方へ