ニュース

ラティス・テクノロジーから発信する情報

お知らせ

製造業の DX に 3D で貢献する|03.日本の強みを生かし、弱みをカバーする DX の手法

2020年5月1日

03.日本の強みを生かし、弱みをカバーする DX の手法

ラティス・テクノロジー株式会社 代表取締役社長 鳥谷 浩志

サンフランシスコ在住の米国人とネット会議した折、新型コロナ対応の状況を聞いてみました。3月中旬より、厳格な外出制限がかかり、その期限が 5月末まで延長されたとのこと。米国では新型コロナのことを COVID-19 と称しますが、最近では COVID-15 の新たな蔓延が話題だと言います。“ 15? ” と聞き返すと、外出禁止でストレス太りし、体重が 15ポンド(約6.8キロ)太ってしまう健康リスクのことらしい。環境に適応しすぎると、その弊害も出るのです。今回は、日本の製造業の強みであった図面文化について DX の視点から考えてみましょう。

製造業を支えた図面文化

日本の製造業の強みは戦後の慢性的な人員不足の結果、工場の現場で様々な機能をこなす多能工が生まれ、需要の変動や仕様の変更に柔軟に対応できる組織力を獲得したことだと東大ものづくり経営研究センターの藤本教授は指摘しています。現場の人材が多能工にまで成長できたのは、相応の教育を受けており、かなりの人が複雑な図面も読めたからでしょう。たとえ設計に不備があっても、製造側で臨機応変に対応し、品質の高いものづくりを実現できてきたのも、この現場力があったからなのです。

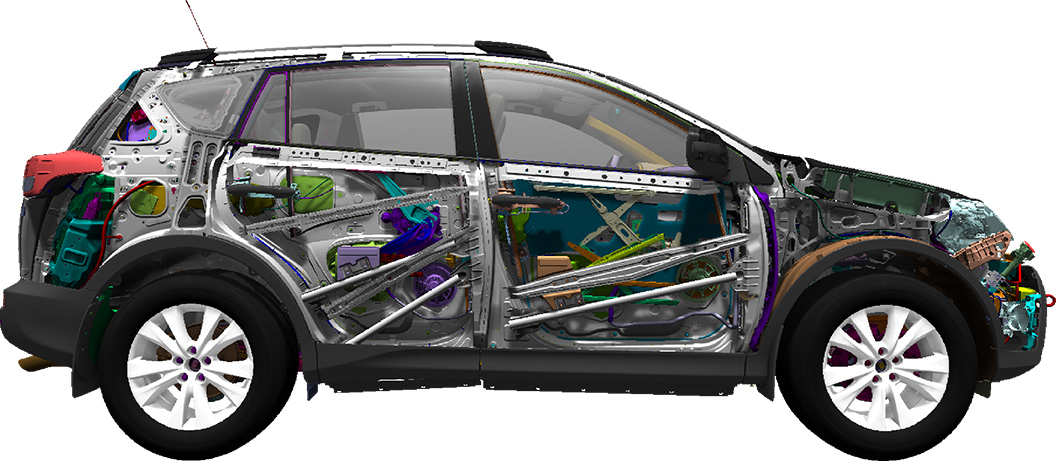

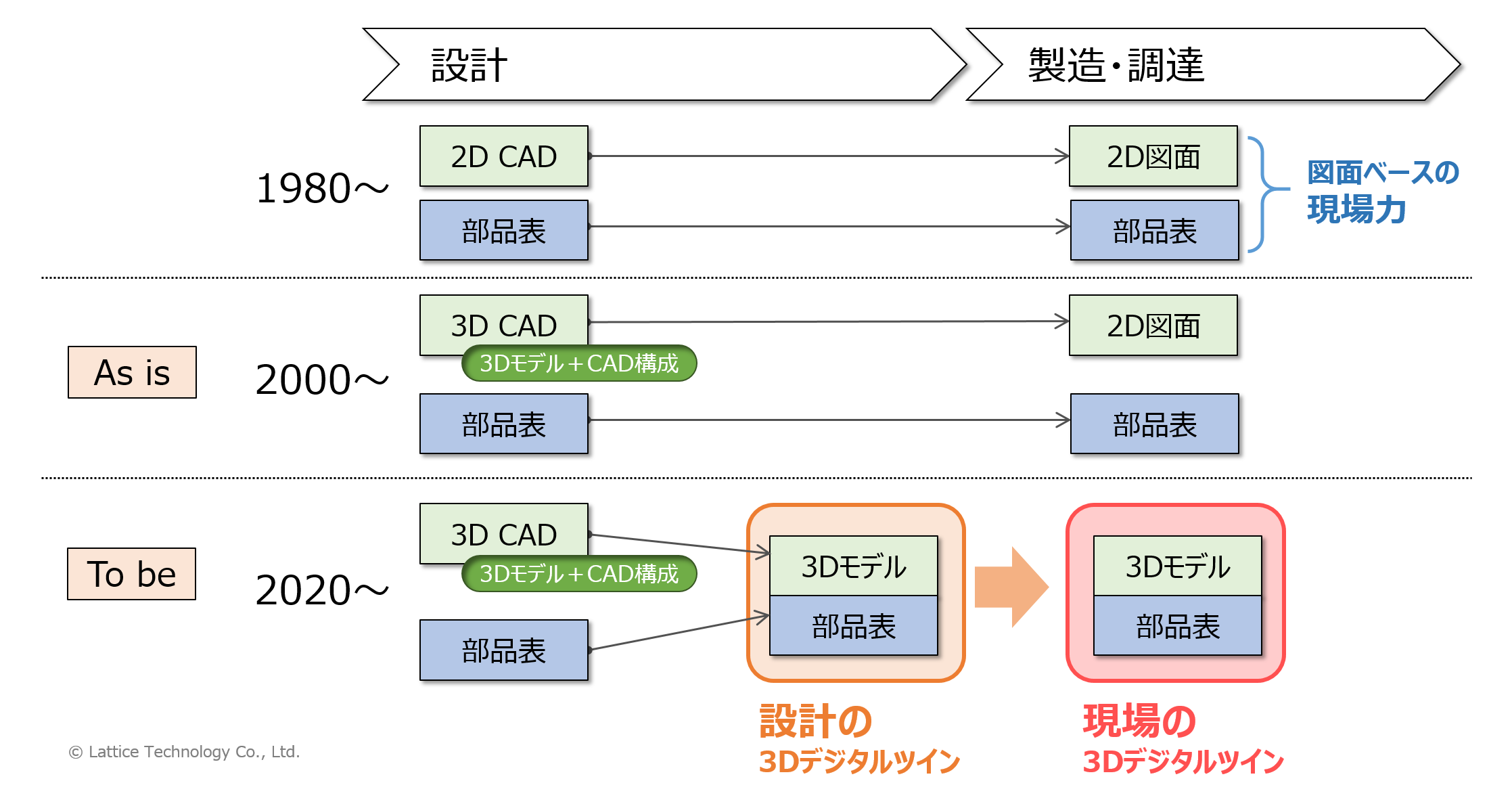

上流の設計部門には構成部品表があり、それに基づいて図面を作成していました。1980年代に 2D CAD が導入されると、手描きの図面が CAD によるものに変わりました。現場は図面と部品表に従って作業を進めます。調達は材料や部品を調達し、製造は図面を参照し、調達した材料を使って部品を製造し、それを組み立てます。統一された図面番号を使っていたので、構成部品表と図面には齟齬はありませんでした。

潜在する問題:部品表と CAD 構成の乖離

皮肉なことに、大きな問題をもたらしたのが 3D CAD の導入でした。2000年前後でツールが 2D CAD から 3D CAD に変わりましたが、製造現場は図面と部品表のままでした。当初、3D CAD は構想検討するためのスケッチを作成や、解析用の 3D モデル作成に利用されました。3D CAD にはモデリングの機能に加え、CAD 構成を定義する機能もあります。しかし、日本では大半の企業で、CAD 構成の定義方法に関し、ルールを明確にすることを怠りました。この結果、設計者は 3D モデルに名称を勝手に設定するようになり、やがて、図面番号と 3D モデルが連動しなくなったのです。

もちろん、厳密なルールを設定し、設計者が 3D CAD で構成を定義する企業もあります。しかし、多くの企業では、現場で流通する部品表と、設計が 3D CAD で定義する構成情報とがかけ離れてしまったのです。前回、3D モデルと部品表が統合された製品に対応したデジタルモデルを 「設計の 3D デジタルツイン」 と呼びました。日本では、多くの企業で 3D デジタルツインの構築に成功していないのです。

日本にはなぜ、「設計の 3D デジタルツイン」 が存在しないのか?

製造業の 3D による DX を妨げるもの

製造業の DX を推進する上で、これが最大のボトルネックになります。3D 設計したのに図面化するという無駄を行い、現場の知りたい情報をわざわざバラバラにし、しかも、現場には帳票や図面が紙で流通させることで情報伝達の速度を遅くするからです。日本には、図面文化があって、強いものづくり力を獲得しました。3D CAD の普及に伴って、JAMA(日本自動車工業会)や JEITA(電子情報技術産業協会)も 3D による 「図面の書き方」 の JIS 化までは進めました、これからは、各メーカーが 「図面の管理の方法」、つまり、CAD 構成の持ち方を規定して、設計者が 3D デジタルツインを作成することが求められているのです。

DX 凄みは、データが溜まれば溜たまるほど、新たなプロセス変革の連鎖を引き起こすことにあります。たとえば、パーツカタログシステムが部品の受発注システムや故障データとつながっていき、圧倒的な生産性を獲得するのです。ドイツの製造業には徹底的に考え抜いてルールを作り、そのルールを厳格に守るという文化があります。この結果、多くの企業で、設計部門が 3D デジタルツインを作り上げるということに成功してきたのでしょう。それが前回説明したような 3D パーツカタログの普及につながりました。それでは、立ち遅れた日本の打ち手はどうあるべきでしょうか。

日本の弱みをカバーし、強みを生かす戦略を考える

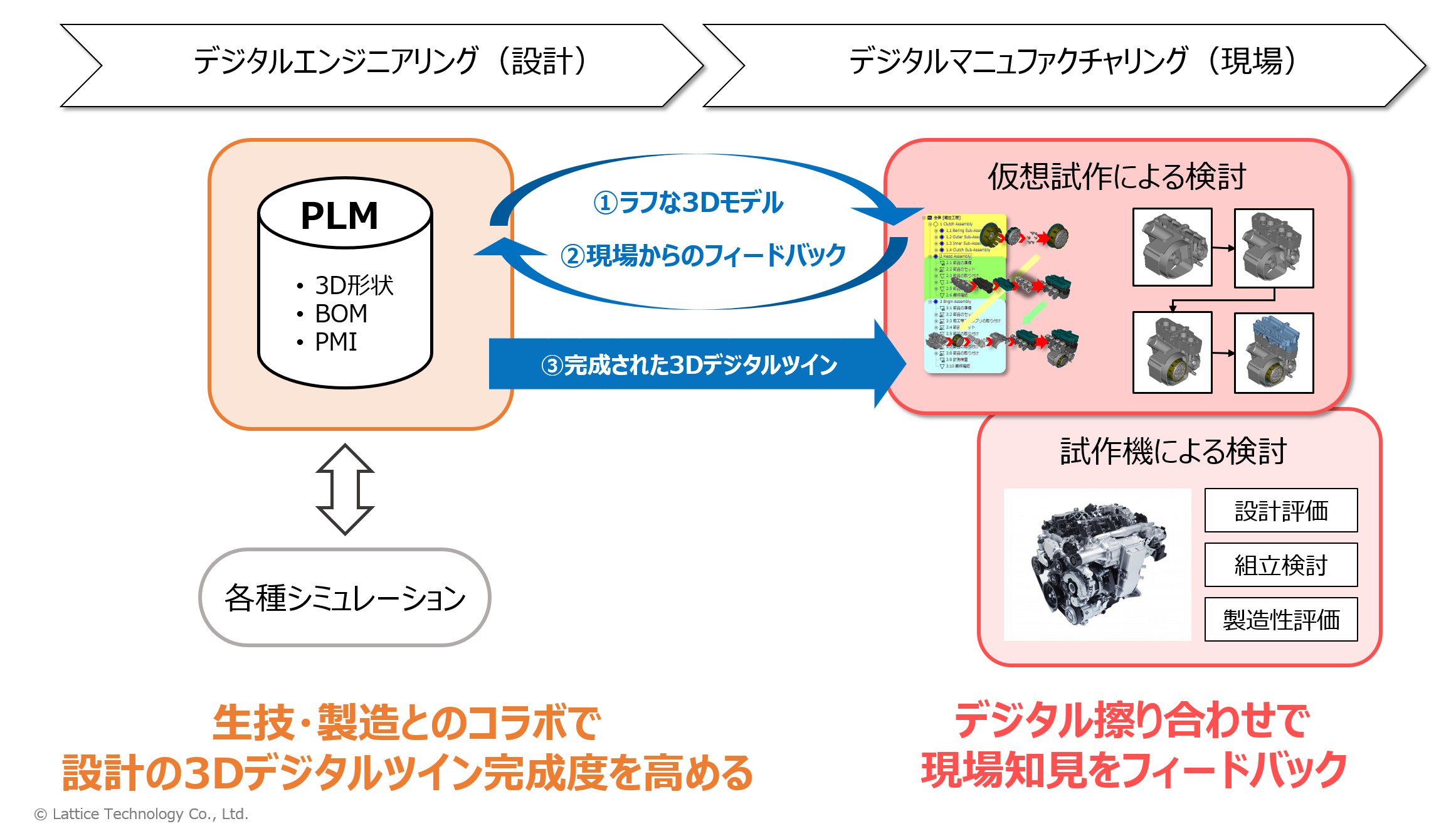

ドイツ型は設計段階で各種シミュレーションを徹底的に行い、部品表も含め完成された 3D デジタルツインを構築します。後工程はその設計に従い、徹底的に自動化していきます。この方式では、自発的な改善や急な仕様変更対応を後工程で対応するのは難しいでしょう。ここに日本の勝機があります。日本型は実機による試作で課題を量産準備段階で洗い出し、設計にフィードバックしてきました。大胆にまとめてしまえば、ドイツは設計段階で、日本はものづくり現場との擦り合わせで設計品質を上げてきたのです。

とすれば、日本の強みをデジタルで生かすには、まず設計が 3D モデルを作り、それを早期に現場に渡し、現場との擦り合わせをデジタルに行うことで、設計モデルの品質を上げていくという手法が有効でしょう。設計だけで 3D モデルの完成度を上げるのではなく、「デジタル擦り合わせ」 で現場知見をフィードバックし、設計と製造がデジタルにコラボレーションすることで完成度を高めていくのです。最終的には、試作機による検討で日本ならではの製造品質まで上げていくことができるでしょう。

強味を生かし、弱みをカバーする

トヨタ自動車で取り組んだこと

以前、トヨタ自動車の試作部の方からこんなことを聞いたことがあります。試作部というのは実際に動くクルマを作る必要があり、そのために必要なすべての部品を準備していました。3D 設計になって、実機の代わりにデジタルで検証しようという際、すべての部品をデジタルモデルで集めるということを試作部は始めたそうです。動く実機の代わりの 3D モデルですから、これは至極自然な発想です。最終的には専任部署を立上げ、そこで3Dモデルを集め、整備することになりました。

これは、3D モデルを整備することが、その後の検証と活用まで考えると十分投資に値することを物語っています。実際、生産技術部門や試作部門がデジタルモデルで検証することで、設計の 3D モデルの品質を高めてきたのです。こうして設計目線によるデジタルエンジニアリングと現場目線デジタルマニュファクチャリングの両輪で、設計の3Dデジタルツインを作り上げていきます。

製造業の DX を 3D で進める5つのステップ

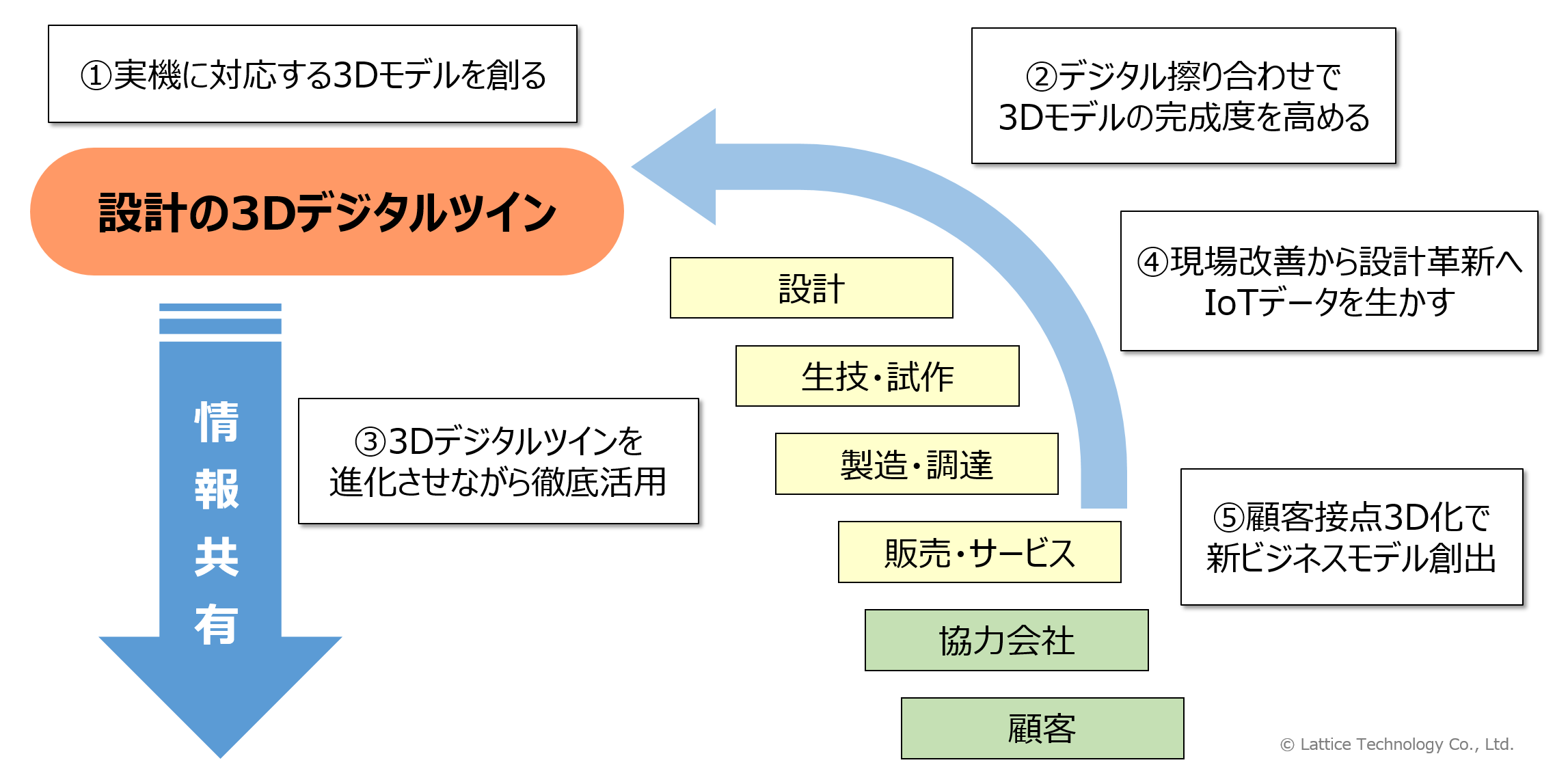

この 3D デジタルツインを製品開発に関わる全工程において共有することで、DX を一気に進めることができるでしょう。次の図に日本の強みを生かす 3D による DX 実現のための5つステップを示します。

日本の強味を生かす 「3D で DX」 の5つのステップ

まず、実機に対応する 3D デジタルツインを設計で完成させます。この際、現場とのデジタル擦り合わせでモデルの完成度を高めていきます(①、②)。完成したデジタルツインを徹底活用することで(③)、製造の現場では作業指示書、サービスの現場ではパーツカタログ、故障修理書で活用することができるでしょう。CAD で寸法や注記などの PMI 情報を設定すれば、図面や組図を紙から 3D 情報に置き換え、現場はタブレットで確認することも可能です。

その例を是非、タブレットで体感ください。

(3D が小さすぎますが、スマホでも一応表示できます)

(サイト内ページにリンクします)

現場には実機からの IoT データも溢れています。3D デジタルツインの示すあるべき姿と IoT データの実機の動きの差分を分析することで、単なる現場の改善でなく設計の革新を起こすことができます(④)。これを顧客との接点で実現できれば、サービスの新たなビジネスモデルを構築したり、販売方法を革新することも可能でしょう(⑤)。タブレットやスマホでも 3D が見えるようになって、先進の製造業ではそういう挑戦が始まっています。

図面文化を超えて、3D デジタルツインに情報を統合し、それを共有し活用することで、日本型の製造業の DX が実現可能になります。次回は図の ②④ の実際として、準備レスと実機レスを VR で実現する技術を紹介しましょう。また、本コラムの内容は 5月21日(木)開催の Web セミナー 『製造業の DX に 3D で貢献する ~xR/5G/IoT 時代の 3D 活用~』(https://www.lattice.co.jp/events/2020/0521-webseminar)でも紹介する予定です。

今回のお話はここまで。次回をお楽しみ。

・XVL はラティス・テクノロジー株式会社の登録商標です。

・その他記載されている会社名および製品名は各社の登録商標または商標です。

著者プロフィール

鳥谷 浩志(とりや ひろし)

ラティス・テクノロジー株式会社 代表取締役社長/理学博士。株式会社リコーで 3D の研究、事業化に携わった後、1998年にラティス・テクノロジーの代表取締役に就任。超軽量 3D 技術の 「XVL」 の開発指揮後、製造業のデジタルトランスフォーメーション(DX)を 3D で実現することに奔走する。XVL は東京都ベンチャー大賞優秀賞、日経優秀製品サービス賞など、受賞多数。内閣府研究開発型ベンチャープロジェクトチーム委員、経済産業省産業構造審議会新成長政策部会、東京都中小企業振興対策審議会委員などを歴任。著書に 「製造業の 3D テクノロジー活用戦略」 「3次元ものづくり革新」 「3D デジタル現場力」 「3D デジタルドキュメント革新」 などがある。

最新の XVL 関連情報を知りたい方へ

03.日本の強みを生かし、弱みをカバーする DX の手法