ニュース

ラティス・テクノロジーから発信する情報

お知らせ

製造業の DX に 3D で貢献する|02.ドイツを参考に日本の DX の未来を考える

2020年4月20日

02.ドイツを参考に日本の DX の未来を考える

ラティス・テクノロジー株式会社 代表取締役社長 鳥谷 浩志

2020年4月16日(木)に緊急事態宣言の対象が全国に広がり、グローバルに広がるコロナ禍の影響は、社会的にも経済的にも長期に渡ってしまうでしょう。世界の新型コロナ対応を見たとき、欧州で際立つのがドイツの死亡率の低さです。その理由の一つが、ワークライフバランスを優先したリモートワーク体制を整えていたことだと指摘されています。中央銀行であるドイツ連銀の総裁さえ、オフィスには週に1度の出勤で済むといいます。今回はこのドイツと日本の差を考察してみましょう。

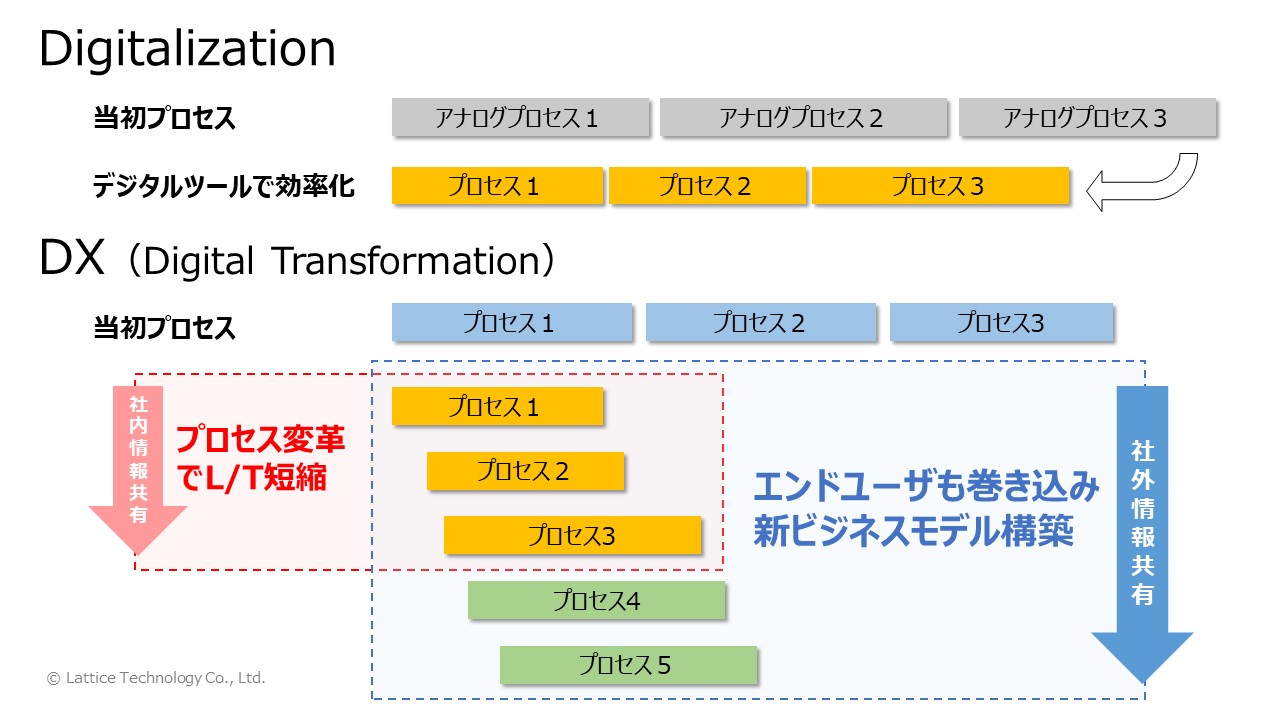

Digitalization か DX(Digital Transformation)か?

本論に入る前に、DX と単なるデジタル化(Digitalization)との違いを整理してみましょう。下図に示すように Digitalization はプロセスを変えず、既存業務を IT ツールの導入で効率化する方法です。抜本的なプロセスの変更を伴いません。一方 DX は、データを共有することで、プロセスの並列化を進めえることを前提に IT を導入していきます。これを社内プロセスで進めれば、開発リードタイムの圧倒的な短縮を実現できるでしょう。顧客まで巻き込んだプロセスを構築すれば、共有するデータを軸に新たなビジネスモデルの創出も可能になります。

Digitalization と DX(Digital Transformation)

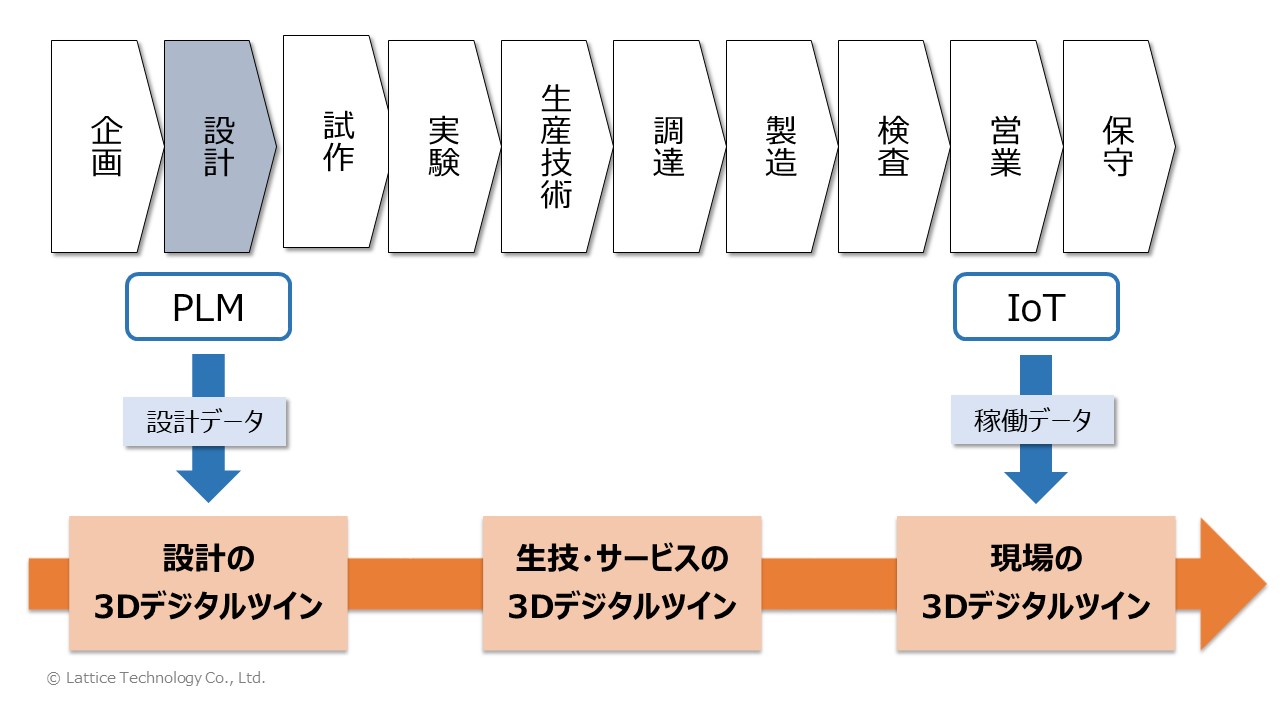

製造業の DX の起点は 「3D デジタルツイン」

では、製造業の場合、どうやってこの DX を実現できるでしょうか。この起点となるのが 「設計の 3D デジタルツイン」 です。これは、製品と一対一に対応する 3D モデルです。形状と部品表(製品構成)も含めて製品と対応するモデルを整備すれば、それは製品に対応するデジタルの双子、しかも 3D 形状を持った 「設計の 3D デジタルツイン」 となります。製品と同等のデジタルモデルができれば、実験を代替するシミュレーションも、実機を使わないデジタル検証も可能になります。後工程との擦り合わせもデジタルで可能になります。実機の完成を待たずに多くの作業に着手できるので、プロセスの並列化も進みます。

一方、製造やサービス部門には、それぞれの部品表があります。これを 3D デジタルツインの中で表現できるようにすれば、それぞれの部署で活用できる 3D モデルができます。たとえば、生産技術は作業指示書を、サービスはパーツカタログをそれぞれの 3D デジタルツインから作成できます。このように実機に対応する 3D デジタルツインを整備すれば、各部署で 3D モデルを利用して作業に着手でき。DX を一気に進めることが可能になります。これが実機の稼働する現場まで届けば、IoT 情報とも連携できます。稼働状況を3Dモデルの上で確認できるようになるのです。ここまでくれば、ビジネスチャンスの宝庫であり、新たなビジネスモデルの創出に繋がってくるでしょう。

日本型の 「3D による DX」 を実現する手法

デジタルツインの生みの親、ドイツと何が異なるか?

さて、仕事の起点となる 3D デジタルツインですが、ここでデジタルツインという言葉を生み出したドイツと日本の製造業の差について考察してみましょう。少し大胆に総括すれば、ドイツは設計至上主義で、設計が 3D モデルをしっかり創りこみます。後工程は設計データに従ってものづくりを進める、その作業は IT で徹底的に自動化してしまいましょうというのがドイツ流のインダストリー4.0、第4次産業革命の本質でした。

日本のものづくりは違います。製造現場に力があって、設計との擦り合わせにより品質を造りこんできたのです。試作した実機による検証で、設計上の課題を洗い出し、世界に冠たる製造品質を実現してきました。これは日本の強みですが、一方、紙図面や帳票と実機に依存する方法では、リードタイム短縮の実現はできません。ここをデジタルでどう変えていくのか、それが日本の製造業には問われているのです。

パーツカタログに見るドイツと日本の差

ここで、日本とドイツの差を体感した経験をお話しましょう。ラティスのドイツのパートナーの一社に TID 社があります。TID 社では、3D 軽量化技術 XVL を利用した 3D モデルからのパーツカタログシステム CATALOGCreator© を開発しています。これは、設計の 3D デジタルツインに対応する XVL を準備し、そこにサービス情報を紐づけて、自動的にパーツカタログを生成するソリューションです。働き方改革でも最先端をいくドイツらしく、ルールを決めてあとは徹底的に省力化してしまうのです。

CATALOGcreator

実は、このソリューションはドイツ語圏では爆発的に売れていて、日本ではまだほとんど売れていません。なぜでしょうか?一つは、日本のパーツカタログは 2D のイラスト中心で紙配布という文化が根強く、それを打破するのが難しいことです。しかし、何よりも設計の 3D デジタルツインが整備されていないことが致命的です。つまり、多くの製造業では、設計で 3D モデルが整備されておらず、また、3D モデルが部品表とも紐づけられていないのです。実際、日本で運用に成功している株式会社IHI原動機では、トップダウンで 3D 設計を推進し、全組マスターモデルという考え方を導入することで、部品表と 3D を紐づけ、3D デジタルツインを構築していました。

再び、Digitalization か DX か?

一方、旧来の日本の方法でも IT ツールの導入は進んでいるでしょう。必要なイラストは Adobe Illustrator で描いているかもしれませんし、3D データから生成したものを利用しているかもしれません。サービス情報もデータベースで管理されているかもしれません。しかし、これは従来の方法を IT ツールに置き換えただけにすぎません。これが Digitalization です。

仕事の方法は基本的に変わっていないので、工数も大きくは低減しません。たとえば、設計変更があった場合を考えてみましょう。旧来の紙ベースのパーツカタログを制作しているところは、設計変更通知を受けとり、該当する部品の情報やイラストを描き替え、必要があれば、紐づくサービス情報を更新し、すべての配布先の紙のマニュアルを差し替えないといけません。残業そしてまた残業で対応することになるでしょう。

一方、設計が 3D デジタルツインを整備し、そこからパーツカタログシステムが自動生成されれば、サービス部門の負担は劇的に減ります。設計変更された 3D デジタルツインを使って、CATALOGCreator© にパーツカタログの再生成を指示しておくだけです。夕方、その指示を設定しておけば、翌朝には新しいカタログができています。あとは、それをグローバル配信するだけです。劇的なリードタイム短縮が実現され、まさに、DX が実現できるのです。ドイツ流の考え方にご興味を持たれた方は、TID 社社長と対談した記事もあるので、参考にしてみてください。

* 参考:PECIAL 対談|TID × ラティス・テクノロジー 「ドイツのデジタルトランスフォーメーションと、これからのパーツカタログ」

今回のお話はここまで。次回は、日本の強みを生かした DX はどうあるべきかを考えてみましょう。

・XVL はラティス・テクノロジー株式会社の登録商標です。

・その他記載されている会社名および製品名は各社の登録商標または商標です。

著者プロフィール

鳥谷 浩志(とりや ひろし)

ラティス・テクノロジー株式会社 代表取締役社長/理学博士。株式会社リコーで 3D の研究、事業化に携わった後、1998年にラティス・テクノロジーの代表取締役に就任。超軽量 3D 技術の 「XVL」 の開発指揮後、製造業のデジタルトランスフォーメーション(DX)を 3D で実現することに奔走する。XVL は東京都ベンチャー大賞優秀賞、日経優秀製品サービス賞など、受賞多数。内閣府研究開発型ベンチャープロジェクトチーム委員、経済産業省産業構造審議会新成長政策部会、東京都中小企業振興対策審議会委員などを歴任。著書に 「製造業の 3D テクノロジー活用戦略」 「3次元ものづくり革新」 「3D デジタル現場力」 「3D デジタルドキュメント革新」 などがある。

最新の XVL 関連情報を知りたい方へ