ニュース

ラティス・テクノロジーから発信する情報

お知らせ

SPECIAL 対談|経済産業省 × 図研 × ビジネスエンジニアリング × ラティス・テクノロジー

2020年11月9日

2020年

11月

動き出す DX ~No Digital, No Transformation の新常態

新型コロナウイルスの感染拡大により、モノづくり企業を取り巻く経営環境はわずか数カ月の間に一変した。「戦後最大の経済危機」 ともいわれる現在の状況を、モノづくり企業はいかに切り抜け、コロナ禍が収束した後の 「ポスト・コロナ」 「ウィズ・コロナ」 の時代をどう生きるべきなのか。これを知る有力な手掛かりになりそうなのが、経済産業省が 2020年5月に発表した 「2020年版 ものづくり白書」。

同書では、「激動の時代」 「不確実性の時代」 に日本の製造業が進むべき方向性について、示唆に富む提言がなされている。今回、その編纂を担当した経済産業省の住田氏を招き、図研 専務取締役 事業本部長の上野氏とビジネスエンジニアリング(B-EN-G)社⾧の羽田氏、ラティス・テクノロジーの鳥谷の 4名でモノづくり企業がこれから進むべき道について大いに語り合ってもらいました。その内容をご紹介します。

※この対談は株式会社図研、ビジネスエンジニアリング株式会社およびラティス・テクノロジーの共同企画です。

不確実性の高い時代のモノづくりに欠かせない 「ダイナミック・ケイパビリティ」

上野:

「2020年版ものづくり白書」 の中で極めて重要なキーワードとして取り上げられていたのが、「ダイナミック・ケイパビリティ(企業変革力)」 です。これは一体どのようなものなのでしょうか。

住田:

今回のものづくり白書を編纂するに当たって最も重要視したのが、「不確実性が高まる世界において日本の製造業はどうあるべきか」 という点でした。検討開始時、世界経済は米中貿易摩擦に代表される急激な情勢変化によって多大な影響を受けていました。さらに遡ると、米国大統領選挙や英国のEU離脱など、少し前までは想像すらできなかったような大きな変化の波にさらされています。しかもこうした変化は、決して一過性のものではありません。「不確実性指数」 という指標で統計を取ってみると、2008年からずっと続いてきたトレンドであることが分かります。従って今後も引き続き、不確実性の高い状態が続いていくことが考えられます。

鳥谷:

昨今の新型コロナウイルスの感染拡大によって、さらに不確実性は増していますね。

住田:

おっしゃる通りです。こうした状況に対してモノづくり企業が対応していくために備えるべき能力として、ダイナミック・ケイパビリティを今回の白書では取り上げました。ダイナミック・ケイパビリティはカリフォルニア大学バークレー校のデビッド・J.・ティース教授が提唱している経営学の学説で、企業が環境変化に柔軟に対応していくためには 「センシング(機会の感知)」 「シージング(機会の補足)」 「トランスフォーミング(事業の変革)」 の 3つの取り組みを通じて、組織内外の経営資源を再構築し続ける能力を身に付ける必要があるとされています。

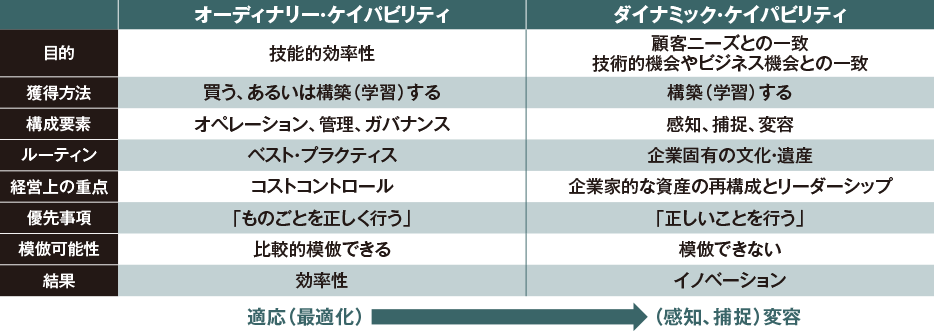

このダイナミック・ケイパビリティと対になる概念が 「オーディナリー・ケイパビリティ」 で、こちらは変化が少ない安定した世界を前提として、主に事業の効率化を通じて利益を最大化するという考え方です。最もコストを下げられる手法を世界中の拠点に横展開して、全体のコストの最小化を目指すようなやり方がこれに当たります。一方ダイナミック・ケイパビリティは、各拠点で個別に周囲の環境変化を素早く感知して、それに対応できるよう柔軟に変化していくようなやり方を重視します。不確実性が高い時代においては、当然のことながら後者の方が環境により適応できると考えられます(図1)。

図1 「オーディナリー・ケイパビリティ」 と 「ダイナミック・ケイパビリティ」 の相違点

上野:

ダイナミック・ケイパビリティのような考え方を実践するには、やはり IT の力を借りて経営の柔軟性や俊敏性を向上させる必要がありますね。

住田:

はい。デジタル技術を使って環境変化の兆候をいち早く掴んだり、将来動向のシミュレーションを行うといった取り組みが不可欠になってきます。これを 「製造業のデジタルトランスフォーメーション(DX)」 と言い換えても差し支えないと思います。

上野:

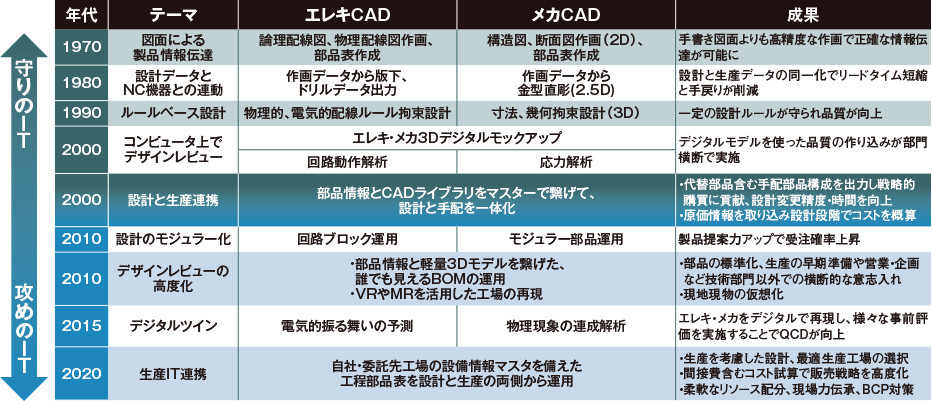

「攻めの IT」 と言い換えることもできますね。エンジニアリング IT の歴史をあらためて振り返ってみると、1970年代に初めて 「CAD」 が世に出た当時は 「IT はあくまでも業務効率化やコスト削減の道具」 という位置付けで、いわば 「守りの IT」 の考え方が主流でした。それが 2000年代に入って、3D 技術を使った 「デジタルモックアップ」 技術が登場してきたあたりから、徐々に攻めの IT へと移り変わってきました。さらに 「モジュラーデザイン」 や 「デジタルツイン」 といった技術が登場するにつれ、デジタル技術を活用して積極的に収益に貢献する設計開発の気運が高まってきました。さらに現在では、エンジニアリング IT の長年のテーマであった 「設計と生産の連携」 もデジタル技術によって可能になってきています(図2)。

図2 エンジニアリング IT の変遷

住田:

設計と生産をデジタル技術によってつなげる取り組みは、モノづくり企業の DX を進める上で極めて重要ですし、ダイナミック・ケイパビリティを高める上でも欠かせない考え方だと思います。

エンジニアリングチェーンの DX を実現するために必要なこととは?

鳥谷:

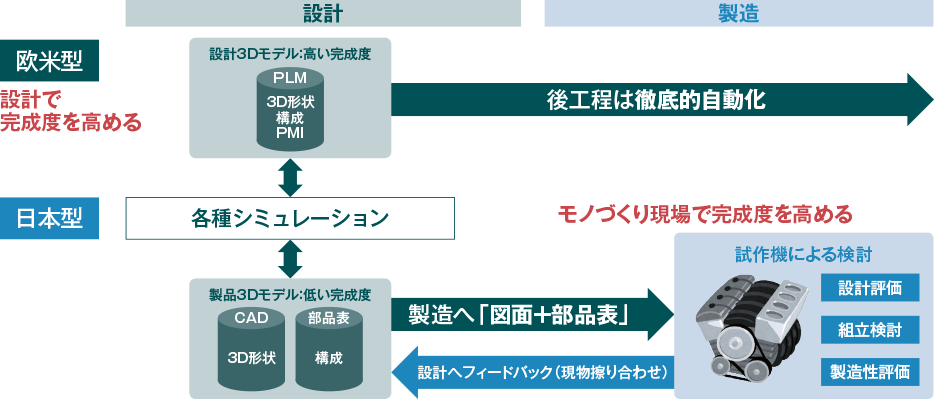

設計と製造の間の情報連携についていえば、欧米では設計工程で 3D モデルを高い品質で作成して、それをそのまま製造工程で製造します。一方、日本では、設計工程で作成する 3D モデルの完成度は低く、結局製造現場には図面や部品表の形で仕様を渡すのですが、現場がその内容を精緻に解釈し、設計と適宜すり合わせを行うことで製品の完成度を高めていきます。欧米が設計で完成度を高めるのに対して、日本はモノづくり現場で完成度を高めるわけですね(図3)。

図3 欧米/日本型の開発手法の違い

羽田:

確かに欧米の ERP ベンダーの製品などを見ると、設計から製造への情報に乱れや不足が生じないのがベストであると考えているように見えます。逆方向となる、製造から設計へフィードバックするような経路は、極力無くす方針で考えられているようですね。

住田:

不確実性が高まっている状況においては、現場からすぐに情報を設計に反映するアジャイルな手法で柔軟に開発できる方が強いと思います。この強みを生かすことが、日本の製造業がこれから生きる道だと思います。

上野:

でも実態はといえば、上流の設計と下流の製造を往来する情報の質が、まだ貧弱なのです。今後もこれまでのように、現場の対応力に頼っている限りは、いつまで経っても日本のモノづくりは 「紙の図面」 や 「現地現物」 の文化から抜け出せず、エンジニアリングチェーンのデジタル化は一向に進みません。その点、コロナ禍以降は現場に出向くことが難しくなってしまったので、否応なしに現地現物からデジタルに移行せざるを得なくなりましたね。

鳥谷:

そうですね。社員の安全を守りつつ事業を継続させていくためには、現地現物に頼らずともデジタルの 3D モデルを使って設計や検証を行える環境に移行するしかありません。そのためにラティス・テクノロジーでは、「3D デジタルツイン」 というコンセプトを打ち出しています。形状データを含む 3D モデルに、従来の図面が含んでいたような各種の製造データもあわせて含めることによって、実機をそのまま置き換えられる 3次元モデルを作成します。これを設計と製造の間で自由に流通させることで 「デジタルすり合わせ」 の推進や、デジタル技術を使った現場力の強化が可能になると考えています。

住田:

これまでは、製造現場で加えられた修正内容が設計部門と共有されずに、設計図と完成物が一致しないまま商品化されるケースもままあったと聞いています。でも 3D デジタルツインのような技術が普及すれば、現場で加えた修正が即座に設計と共有できるようになりますね。それによって、ダイナミック・ケイパビリティの能力も高めていくことができます。

上野:

欧米の製造業では、設計と製造は明らかにヒエラルキー構造を形成していますが、日本の製造業は製造現場にとても優秀な人が配置されていますから、それをちゃんと活用した方がいいということですね。そしてそのためには、デジタル化を進めて情報の流通を促進しなければなりません。

羽田:

日本企業の弱点はむしろ、経営に優秀な人材がいなかったところにあったと思います。以前は 「IT のことなんて全然わからないから」 と堂々と公言する経営者が本当に多かったのですが、最近の製造業ではこうした状況はかなり変わってきましたね。経済産業省から 2018年に 「DX レポート」 が出されたあたりから、経営者の間でも 「IT について真剣に考えなければいけないのでは?」 という感覚が共有され始めているような気がします。

住田:

コロナ禍も相まって、これだけ不確実性が高い状況下では、どうしても企業の投資意欲は冷え込んでしまいます。私たちはこれを最も危惧し、「不確実性が高い時代にこそ、ダイナミック・ケイパビリティ向上のための投資が必要なのです」 というメッセージを今回の白書に込めました。

羽田:

かつてのリーマンショックや東日本大震災の時は、どの企業も 「今投資するなんてめっそうもない!」 という雰囲気だったのですが、今回のコロナ禍では私が見聞きした限り、どの企業もデジタル投資の意欲はさほど衰えていないように見えます。もともと DX やデジタル化に対する意欲が高かった企業は、今後も継続的に IT 投資を続けていくのではないでしょうか。

サプライチェーンのデジタル化もまだまだ道半ば

羽田:

エンジニアリングチェーンだけではなく、サプライチェーンのデジタル化も極めて重要になってくると思います。サプライチェーンは物流拠点や輸送手段など、物理的なファシリティを多く抱えていますから、コロナ禍による影響はエンジニアリンアリングチェーンより甚大です。現在のこの状況に対応していくためには、根本的な価値の転換が必要だと考えています。これまでの効率性重視のサプライチェーンの考え方から、柔軟性や強靭性を重視する考え方へとシフトし、成果指標も見直していかなくてはなりません。ダイナミック・ケイパビリティ、つまり変化への対応力を高めるためには、物理的な物流拠点を再編するとともに、デジタル技術を積極的に取り入れて現在と将来を正確に見通せる手段を手に入れる必要があります。そのために B-EN-G では現在、ERP や IoT、AI、5G といった先進技術を取り入れて、デジタル武装した機動力のある製造業を目指す 「ものづくりデジタライゼーション」 を標榜し、さまざまなソリューションを展開しています。

上野:

世の中一般におけるサプライチェーン分野でのデジタル化は、現在どの程度まで進んでいるのでしょうか?

羽田:

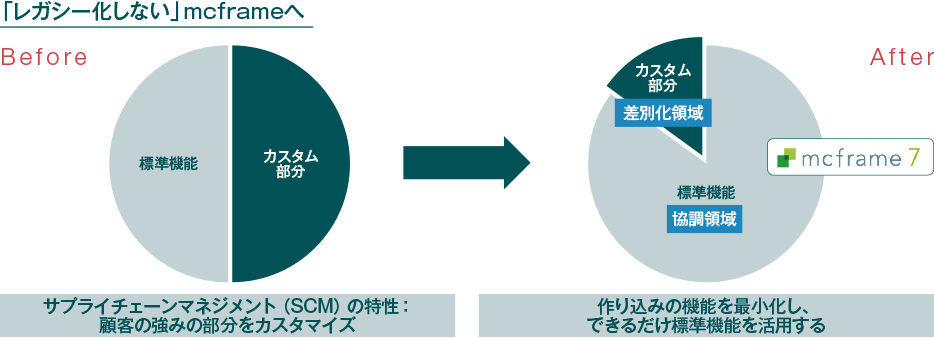

弊社の大手製造業のお客様に関して言えば、ようやく半分がサプライチェーンのシステム化を済ませたところです。従って、まだまだサプライチェーンのデジタル化の余地は残っています。さらに、先ほど上野さんと鳥谷さんがお話しされたエンジニアリングチェーンのデジタル化も進め、生産技術のデジタル化を実現して日本の製造業の強みを拡大していくことで、DX 実現への道が拓けると考えています。例えば、弊社の ERP 製品 「mcframe」 をお客様に提案する際も、従来はお客様のプロセスに合わせて大幅なカスタマイズを施すのが常だったのですが、今では作り込みを最小化してなるべく標準機能を使うよう推奨しています。こうしてシステム構築・運用にかかるお金や人を節約することで、より多くのリソースを DX や攻めの IT に投入できるようになるわけです(図4)。

図4 DX の進化に追随するために

上野:

さきほどの 「設計と製造の情報連携」 を実現するために、図研と B-EN-G で共同出資して設立した合弁会社 「ダイバーシンク」 から 「EM-Bridge」 という BOP システムを提供しています。この製品を導入することで、設計部門は製造部門の情報を、製造部門は設計部門の情報を高い自由度で見ることができるようになりました。

羽田:

この製品が登場したことによって、「真のプロダクトライフサイクルマネジメント(PLM)」 がようやく実現できたと考えています。設計と製造の情報を一気通貫で見られるようになったことで、製品ごとの原価や収益性もより正確に把握できますから、日本企業が苦手とする終売や撤退の決断も客観的なデータを基に迅速に行えるようになるはずです。

上野:

設計側から見ても、製造側の情報が見えることで 「製造しやすい設計」 「部品の代替が効きやすい設計」 を自然と心がけるようになると思います。その結果、例えば今回のコロナ禍のような不測の事態に直面しても、柔軟にサプライヤや製造拠点を変えられるようになるでしょう。

住田:

まさにダイナミック・ケイパビリティを高める取り組みに他なりませんね。ちなみにとある国内メーカでは、コロナ禍で中国の製造拠点が閉鎖された際、東南アジアの他の拠点で代わりに生産しようと思ったところ、BOM の整備に時間がかかって結局実現できなかったそうです。この例のように、これまでは IT 化やデジタル化の取り組みにふたをして 「見て見ぬふり」 をしてきたモノづくり企業が多かったと思いますが、コロナ禍を機にぜひこうした課題にもきちんと目を向けて、DX 実現に向けた第一歩を踏み出していただきたいですね。

上野:

「見て見ぬふり」 については我々 IT ベンダーにも責任があります。抜本的な課題をつき詰めるより、お客様に言われたことや、できそうなことをまずこなすのが我々の仕事と考えてきたきらいが少なからずあります。今回のコロナ禍を奇貨としてお客様ともう一度課題の本質を見直し、それに私たちがどう応えていけるか、今日の対談であらためて知恵を絞っていきたいと思いました。本日はどうもありがとうございました。

END

・この対談は株式会社図研、ビジネスエンジニアリング株式会社およびラティス・テクノロジーの共同企画です。

・本対談は株式会社図研のデジタルトランスフォーメーション特設サイト 『ZUKEN DX』 にも SPECIAL CONTENT として掲載されています。

・XVL はラティス・テクノロジー株式会社の登録商標です。

・その他記載されている会社名および製品名は、各社の登録商標または商標です。

(関連情報)

・mcframe:紹介ページ(外部サイトにリンク)

・EM-Bridge:紹介ページ(外部サイトにリンク)

・3D デジタルツイン:紹介ページ(サイト内ページにリンク)

参加者

経済産業省 製造産業局

ものづくり政策審議室

課長補佐

住田 光世 氏

株式会社図研

専務取締役 事業本部長

上野 泰生 氏

ビジネスエンジニアリング株式会社

代表取締役・取締役社長

羽田 雅一 氏

ラティス・テクノロジー株式会社

代表取締役社長

鳥谷 浩志

最新の XVL 関連情報をお届けする XVL メルマガを配信しています!

その他の SPECIAL 対談記事こちらから