ニュース

ラティス・テクノロジーから発信する情報

お知らせ

SPECIAL 対談|東芝インフラシステムズ × ラティス・テクノロジー

2020年11月24日

2020年

11月

バーティカルなデジタルツインで GAFA に挑め!

巨大なデータを蓄積、活用し、これまでの境界を軽々と超えビジネスを拡大し続ける GAFA。その脅威が唱えられる中で、日本の製造業はどのような強みがあり、どのように立場を築いていくべきなのか。

今回、東芝インフラシステムズ株式会社 インフラシステム技術開発センター長であり、XVL Vmech Simulator の生みの親である近藤 浩一 様に、その誕生の経緯とともにお話を伺いました。

ドメイン知識に基づくデジタルツイン

鳥谷:

本日は、日本発のデジタルツインのあり方を、東芝さんで、IoT や AI のインフラへの実用研究を率いる近藤さんとともに語り合います。それでは、近藤さん、自己紹介をお願いします。

近藤:

現在、私は東芝インフラシステムズ株式会社に所属しております。ここでいうインフラは社会インフラを指しており、鉄道や、上下水道システム、電源設備、道路システム、通信、レーダーや自動化システムなどのことです。その中の約 250名の開発センターであるインフラシステム技術開発センターのセンター長をしております。

開発センターでのミッションは、東芝本体での基礎研究の成果も取り入れながら、現場に根差して、支援・展開し、製品開発につなげていくというところです。以前は、東芝本社の研究開発センターというところに在籍していまして、ラティスさんに近い設計技術領域のことに携わっており、メカとソフトの連携をテーマに研究を行っておりました。

鳥谷:

実は、近藤さんはラティスのメカトロ検証ソリューション、XVL Vmech Simulator(以降、Vmech)の生みの親ですよね!その話は後程じっくりとお伺いしましょう。まずは、先日開催された CEATEC 2020 ONLINE での講演 『CPS 技術で高度化するインフラシステムとサービス』 で、ドメイン知識と AI の技術の連携というお話をされていましたが、ドメイン知識というものを簡単に説明してもらえないでしょうか。

近藤:

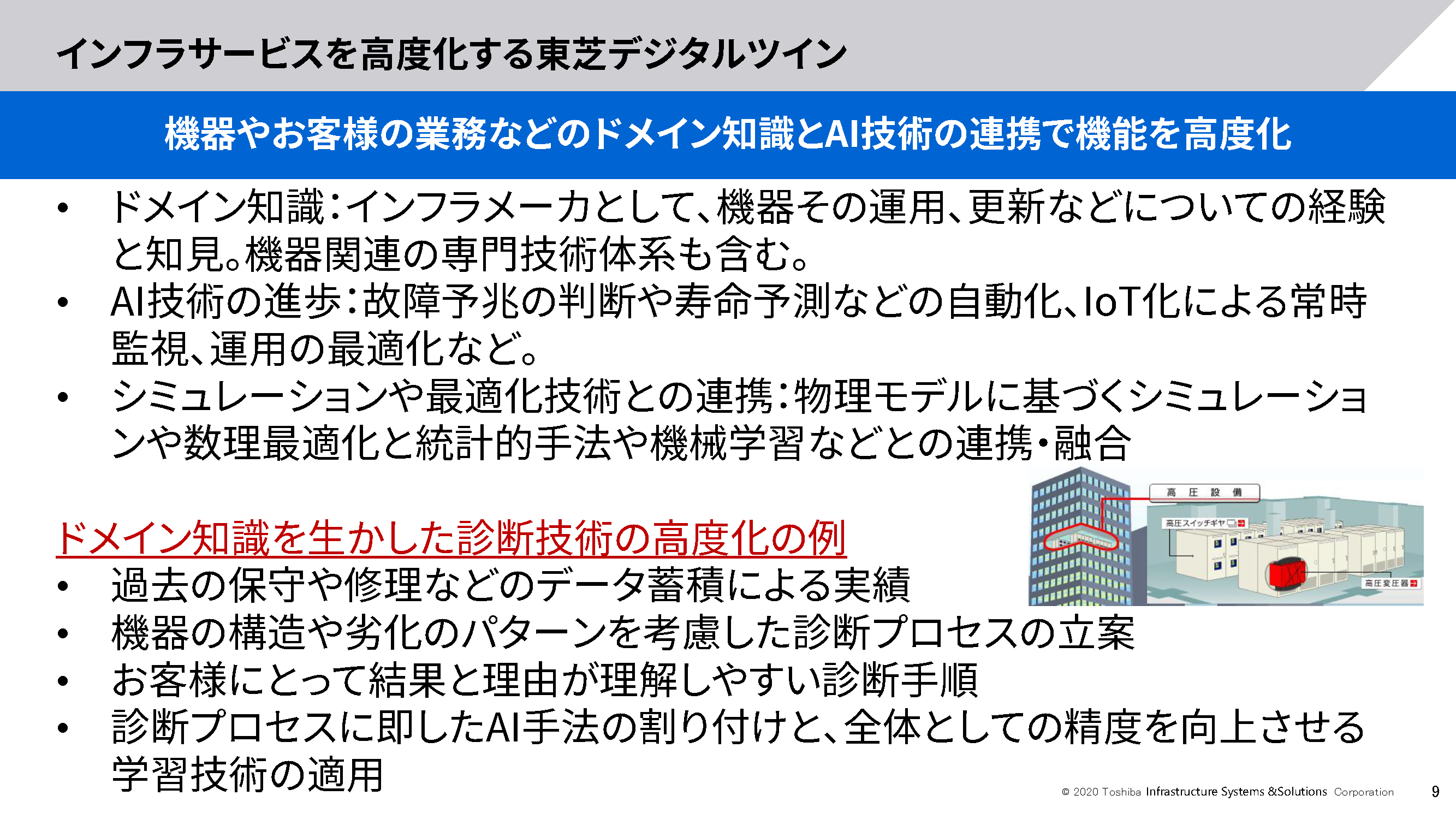

ドメイン知識というのは、インフラメーカとして、機器と、運用、更新など機器関連の専門技術体系も含んだ経験と知見の全般を指しています。私たちはモノ(H/W)を作っており、それに如何に付加価値をのせてやれるかというところが大切になります。付加価値を生み出す源泉となるのが、ドメイン知識というわけです。自分たちでモノを作っているからこそ創り出せる、東芝ならではの IoT や、デジタルツイン、そして CPS という話があります。

鳥谷:

つまり、ただのデジタルツインではなくて、専門家のノウハウが創り出すデジタルツインというのが特色ということですね。IoT で普通にデータを集めると意味のないデータの集合になりますが、知見を持った人のノウハウを入れることで、意味のあるデジタルツインができる。

近藤:

そもそも東芝のお客様自身も、インフラ領域のその道のプロフェッショナルで、一般の消費者とは違います。要求も大変厳しい。我々が蓄積してきた技術やノウハウを付加価値に変換して、そういった方々に対して、アピールしていく必要があります。単純に大量のデータを集めて、そのデータを AI が分析して、結果がこうなったから、こうして下さいとなっても、その因果関係がブラックボックスだと納得してもらえない。その因果関係を説明できる、ご理解いただけるためのデジタルツインでなければならないのです。

鳥谷:

専門家であるお客様には根拠が必要ということですね。例えばあるインフラが、何らかのトラブルで止まってしまったときに、こういう 3つの原因が考えられる、その可能性はこの順序だから、この順で調査してはどうかといった示唆を理由とともに示すというイメージでしょうか。

近藤:

そうですね。最近の AI という切り口でいうと、とりあえずいろんな現象、事例、データを大量に集めて、それをディープラーニングで学習して、こういう時はこうなりますというのは出せると思うのですが、そのロジックはブラックボックスになる。こういう予想が出ましたではなく、どうしてそうなるのを読み解き、説明できることが大切なのです。いわば、アカウンタブル AI です。ちゃんと理由が説明できるという状態にしておかねば、変な操作をして、事故が起きてしまうこともあります。インフラは公共物なので、その先にいる人たちに説明する義務が大きいのです。

参照:CEATEC 2020 ONLINE プレゼンテーション 「CPS 技術で高度化するインフラシステムとサービス」 より

鳥谷:

一般的な AI が相関関係を見るだけなのに対して、プロが使える AI というのは、因果関係をはっきりさせなければいけない、これを導き出すにはドメイン知識に基づくデジタルツインが必要になるということですね。

近藤:

そうですね。そういうデジタルツインを目指さなければならないと思っています。デジタルツインにも色々な考え方があって、Gartner のレポートでは、デジタルツインにも三段階のレベルがあり、第一段階が、個々の機器単位レベル(Discrete)、第二段階が生産ラインなどの複数機器が連携するレベル(Composite)、そして第三段階が、ビジネスオペレーション全体(Digital twin of organization)と定義されています。

鳥谷:

近藤さんがお話されているデジタルツインは第二段階にあって、そのレベルで、ドメイン知識などを切り口に差異化を図りたいということですね。第三段階を目指す方向ももちろん考えておられていると思いますが、違った方向での発展形ですね。そして私たちラティスが提唱している 3D デジタルツインも第二段階です。

近藤:

おっしゃる通りです。

Vmech はなぜ誕生したのか

鳥谷:

いよいよ本日の本題に入りたいのですが、Vmech は元々東芝発の技術です。誕生の経緯を教えていただけないでしょうか。

近藤:

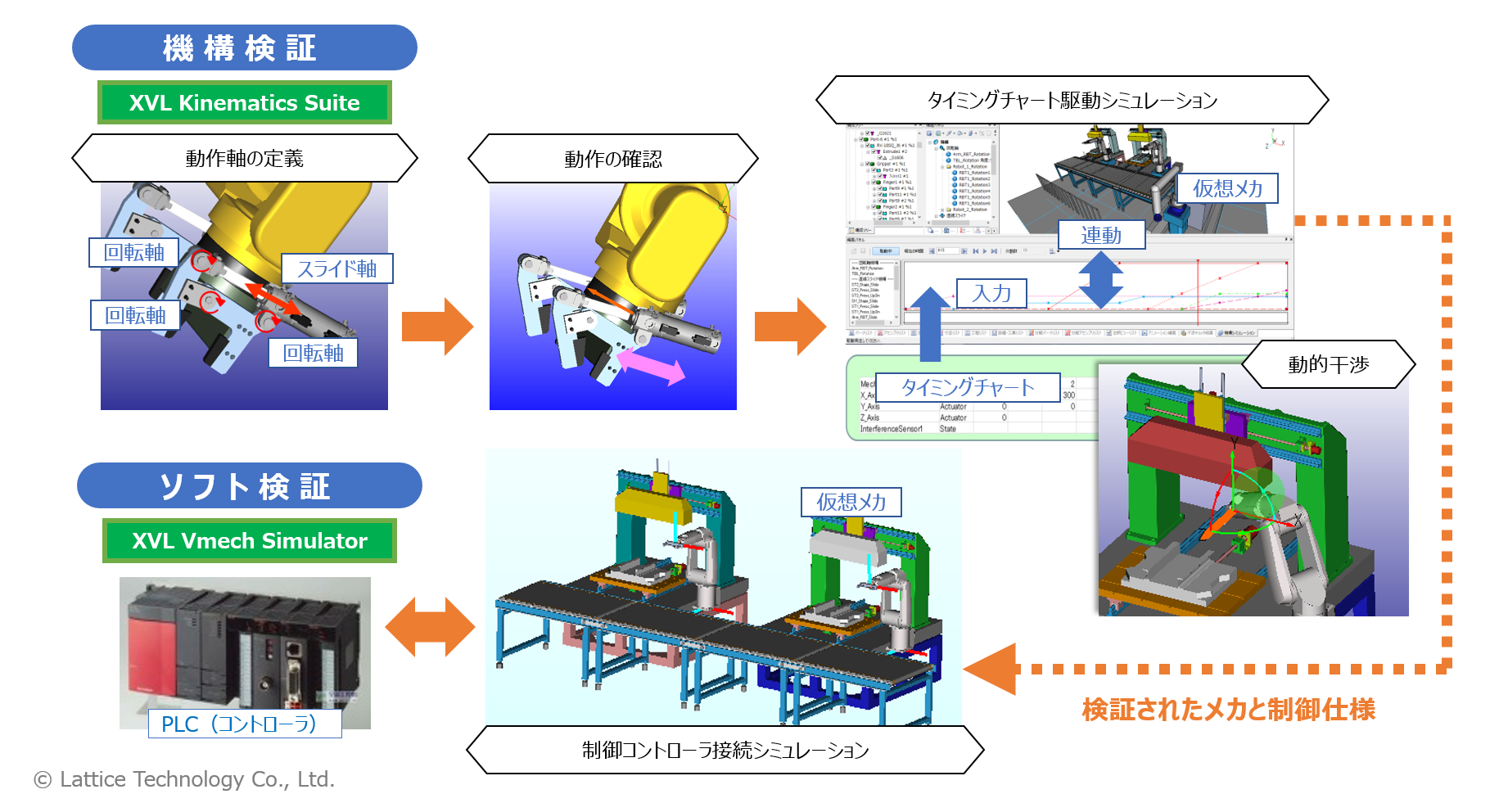

我々東芝では様々な製品を作っていますが、対象として考えたのは、その中でも機械(メカ)とソフトが複雑に連携するメカトロ機器です。インフラに関わる機械というカテゴリで言えば、駅の自動改札機や郵便物の区分機ですね。メカトロ機器の開発効率化をシミュレーション技術で実現しようという発想です。こういった機器は非常に性能が高い上に、滅多にエラーを起こさない。非常に性能と信頼性が高い機械として設計されるので、それが開発のときに逆にハードルになってしまうことがあります。

開発においては、実際の試作機とそれを制御するソフトウェアを結合して試験する工程があるのですが、このときには、想定しない機械の状態が発生しないかとか、エラーが起きてもそれに正しく対処できるかを確認したいわけです。しかし、そもそもそんな状況はほとんど発生しないんですよね。メカ屋さんはしっかりいいものを設計していますから。

90年代に、そういった複雑なメカトロの機構の開発支援する技術を、あるプロジェクトで求められたのが Vmech 誕生のきっかけです。シミュレーションを使って開発を高度化・効率化しようと考えたわけです。その 90年代のプロジェクトでひな型が出来上がりましたが、その後も 2000年代の半ばまで、発展形にむけた開発を行っていました。

メカトロ検証ソリューション ”XVL Vmech Simulator”

鳥谷:

若き日の近藤さん自身でプログラムされたのですよね?

近藤:

2000年代になると、私自身が別プロジェクトにアサインされたりしましたので、もう時効だと思いますが、週末や、深夜に、時には、お酒を飲みながら、コードをいそいそと自宅で書いていました(笑) 。機械などのハードウェアを作ったり、材料系の研究をするには、大掛かりな設備、労働力が必要です。その一方でソフトウェアは自宅で作れてしまいます。

鳥谷:

Vmech の開発をやっていた中で、面白い話はありますか?

近藤:

意外に思われるかもしれませんが、正しくシミュレーションすることは、重要ではないという人が多かったですね。メカ屋さんは、いいものを作っているので、あまりエラーになったり故障したりしません。試験したいエラー状態がほとんど発生しない状況をシュミレーションしても、正常に動いているじゃないと言われておしまいなので、必要とされない。むしろメカ屋さんと、ソフト屋さんのコミュニケーションギャップを埋めるためのソフトウェアを提供することが大切なのだと気づきました。

メカ屋さんが自分の設計業務のために正確に機械の挙動を調べたいのであれば、そういった目的のより専門性の高いソフトウェアに任せてしまえばよいと考え、メカ屋とソフト屋が良いメカトロ機器を作るためにコミュニケーションするのに必要なところをシミュレーションできればと考え Vmech は作りました。

ソフト屋は、エラーを容易に起こして、それに対応するための自分が開発したソフトが正しく動くかどうかを確認したい。それならば、ソフト屋が簡単にエラーを起こせるようなシミュレータにすれば喜ばれるという逆転の発想ですね。Vmech では、モータなどのパラメータを変えることで、簡単に実際には起きにくい現象を発生できるようにしてあります。

鳥谷:

今でも部門間コラボレーションを促進するというのは Vmech の大きな魅力になっています。Vmech の原型が誕生した段階で、そこから社内ベンチャーを立ち上げ、事業化という流れになったのですね?

近藤:

当初は、東芝グループのプロジェクトの支援というところから始まりましたが、設計支援のツールは世の中で広く要求される技術です。私としても折角の良い技術を世の中で役立てるために使ってもらいたいという想いが強くありました。また、Vmech の技術は研究所で開発したのですが、それがツールの形になると、その後の保守も継続しなければならない。

保守含めビジネスを回していくのは、研究所ではなく、会社を立ち上げたほうが良いということになります。2000年ごろのベンチャーブームもあってインターデザインという会社が、別の設計ツールを扱う東芝の研究所発ベンチャーとして立ち上がっていましたので、Vmech はその会社の製品の一つとして事業化してもらうことになりました。

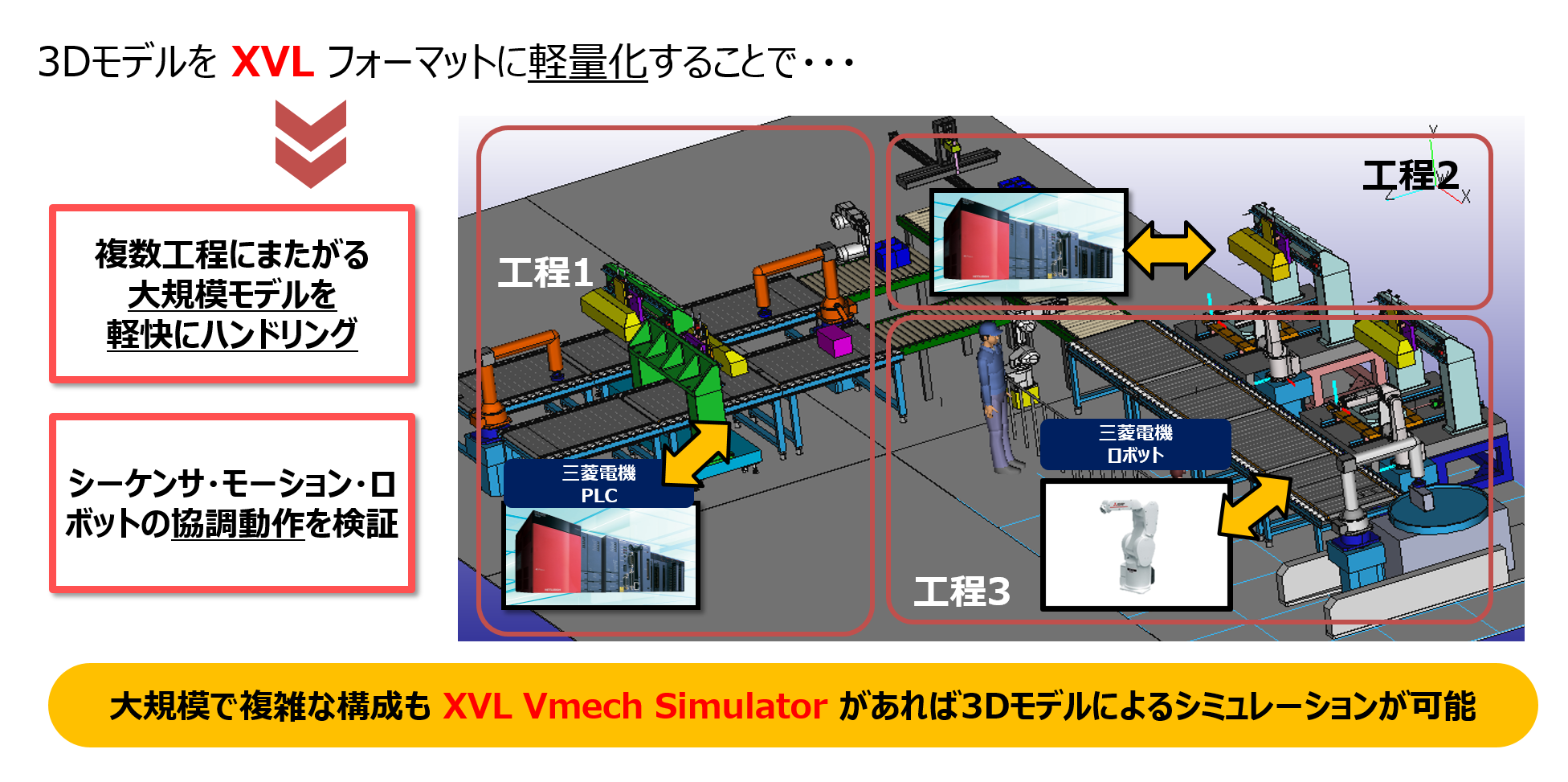

製品化当時は、お客様ごとに、お客様の開発環境や製品に合わせて Vmech と機器とのつなぎを都度開発し、結果として一千万を超えるような金額を頂いておりました。しかし徐々に三菱電機や、オムロンの PLC との接続の要請が増えるようになってきて、PLC については標準のインターフェスパッケージを開発したことで、導入のハードルが下がり、お客様が増えていきました。

鳥谷:

三菱電機さんの PLC は非常に大きなシェアを持っているので、現在の Vmech も三菱電機の PLC の案件が圧倒的に多いです。

近藤:

東芝の製品というよりも三菱電機さんの設計支援ツールみたいになってしまいましたね。

鳥谷:

2000年に立ち上がって、ラティスに事業譲渡となったのが、2010年、そしてこの今日、この対談が 2020年に行われています。

近藤:

図らずして、10年スパンでの、本日の対談に不思議な縁を私も感じていました(笑)。

当時も Vmech は、業界では面白いという評判が立ち、それなりの数のお客様もついていました。しかしプロフェッショナル向けで、売り上げを拡大していくにはマーケットが小さく、東芝という会社を納得させるだけの規模感を出すことは難しかったのです。そういった周辺環境もあり、2010年インターデザインの社長も兼務していた私は事業売却の可能性を模索し始めました。

Vmech とラティス・テクノロジーの出会い

鳥谷:

売却の前に、まず、ラティスとの出会いの背景を教えてください。

近藤:

メカトロ機器はとても複雑なのでデータ容量が大きくなってしまい、3D での表現に大きな制約がありました。形状を効率良く扱えないか、常に頭を悩ませていたのです。当時、3D データを大幅に軽量化する XVL 技術を開発しているラティスという会社には注目しており、Vmech の中核技術として XVL を選びました。

そのおかげで、形状のハンドリングが格段に良くなり、お客様も大容量の 3D データを軽々とハンドリングできるようになり、大きな恩恵を受けたのです。

鳥谷:

確かに Vmech と XVL の組み合わせはベストな選択でしたね。その結果、ラティスへの事業譲渡が自然に決まったのですね?

近藤:

リーマンショックの中、事業環境は大変厳しく、ラティスへの事業譲渡は、最適な組み合わせに思えました。

鳥谷:

様々な可能性があった中で、私達を選んでいただいて光栄です。

近藤:

鳥谷さんには、この感覚はお分かりいただけると思いますが、日本発のソフトウェア技術で製造業に貢献して、足跡を残すということに想いは持ち続けており、同じ志を持つラティスに Vmech のバトンを渡せたことは、今でも本当によかったと思っています。

鳥谷:

よく分かります。製造業でも日本発のソフトウェア技術は少ないですからね。製造業に貢献するというのは、私のこだわりでもあり、「3D で世界を変える」 というのはラティスのミッションです。ちなみに、Vmech は東芝グループ内でも使われているのでしょうか。

近藤:

私も最新状況を正確なところまでは把握できていないのですが、紙搬送関連の装置や、印刷関連機器、医療機器といったメカトロ関連のビジネスユニットでは、色々使ってもらっていましたし、今でも使っています。

日本の製造業がこれから向かう先とは

鳥谷:

医療機器というのは、2018年に社名変更したキヤノンメディカルさんのことですね。最後のトピックですが、現在の新型コロナの状況を見ていると、状況が好転する見通しが全く立ちませんが、日本の製造業はどのような方向へ向かっていくのでしょうか。

近藤:

やはり世間で言われているように省人化、自動化という方向に向かっていくことは間違いないと思います。日本において、今後生産者人口が大幅に落ち込んでいくのは確実なので、生産性を上げる必要があります。そのためには、ロボットが使える範囲を拡大していくことも必要です。こなすだけの仕事や、人間でもロボットでも、いずれでも良い仕事はどんどんロボットに委ねていくべきです。

鳥谷:

作業はロボットに任せ、人は難しいこと、クリエイティブな仕事にフォーカスせよということですね。

近藤:

そうです。そのために IoT や AI の技術がキーになってきます。IoT でデータを集めて、分析した結果をリアルな現地現物の世界にフィードバックしなければならない。まさに製造業向け、新しい時代のソリューションを担うデジタルツインという文脈において、具体的で、実際的なシミュレーション技術である Vmech は、ますます求められていると思っています。

鳥谷:

「分析した結果をリアルな現地現物の世界にフィードバックする」 というのはラティスの 3D デジタルツインの中核の考え方でもあります。こういう領域であれば、日本のソフトウェアでも、世界に通用する可能性がありますね。

近藤:

まさに、その通りです。SaaS(Software as a Service)の世界では、昨今ホリゾンタルな SaaS モデル、バーティカルな SaaS のモデルという議論が生まれています。米国の GAFA はホリゾンタルな SaaS モデルで支配的な力を持っていますが、バーティカルには踏み出せない。

何故なら彼らは、ドメイン知識を持っていないからです。製造業を中心とした日本の強みは、製造業におけるドメイン知識を持っていることだと考えています。業界にあったバリューを提供することが可能だということです。

鳥谷:

なるほど、バーティカルといえば、垂直統合はかつての電機業界での成功の方程式です。世間では GAFA の脅威が騒がれてはいますが、Vmech を始めとした日本の製造業向けの IT とドメイン知識を融合させることで、GAFA とは異なる領域で活路を見出していけるということですね。今後も、Vmech を温かく見守っていただけると嬉しいです。本日はお忙しい中、貴重なお話を伺わせていただき有難うございました。

近藤:

こちらこそありがとうございました。今日は久しぶりに Vmech の話もできて楽しかったです。今後もラティスさんとVmechの活躍を心から応援しています。

END

・XVL はラティス・テクノロジー株式会社の登録商標です。

・その他記載されている会社名および製品名は、各社の登録商標または商標です。

(関連情報)

・XVL Vmech Simulator :紹介ページ(サイト内ページにリンク)

最新の XVL 関連情報をお届けする XVL メルマガを配信しています!

その他の SPECIAL 対談記事こちらから